Технические характеристики и конструктивные особенности инновационных вагонов сочлененного типа_ цистерны 15-9541, 15-9541-01 производства АО «ТихвинХимМаш»

1.1 Описание вагона

1.1.1 Назначение изделия

1.1.1.1 Вагон предназначен для перевозки сжиженных углеводородных газов (далее - СУГ) по магистральным железным дорогам колеи 1520 мм, государств-участников Содружества, Грузии, Латвийской Республики, Литовской Республики и Эстонской Республики, допускающих эксплуатацию шестиосных вагонов сочлененного типа с осевой нагрузкой 25 тс.

1.1.1.2 Перевозка СУГ производится с сопровождением в соответствии с «Порядком организации деятельности ведомственной охраны Федерального агентства железнодорожного транспорта».

1.1.1.3 Вагон изготовлен в климатическом исполнении УХЛ для категории размещения 1 в соответствии с ГОСТ 15150-69 с обеспечением эксплуатационной надежности в диапазоне температур от минус 60 до плюс 50 °С.

1.1.2.1 Основные характеристики и параметры вагона указаны в таблице 1.1.

Таблица 1.1— Основные технические характеристики и параметры вагона

| Наименование параметра |

Значение |

| 1 Количество секций, шт. |

2 |

| 2 Грузоподъемность, не более, т |

|

| - вагона |

90,0 |

| - секции |

45,0 |

| 3 Масса тары вагона, т |

|

| - максимальная |

59,50 |

| - минимальная |

56,30 |

| 4 Объем, м3, полный: |

|

| - вагона (с двумя котлами (сосудами)) |

163,1 |

| - котла каждой секции (сосуда) полный |

81,55 |

| 5 Количество осей, шт. |

6 |

| 6 Максимальная расчетная статистическая осевая нагрузка, кН (тс) |

245 (25) |

| 7 Максимальная расчетная статистическая погонная нагрузка, кН/м (тс/м) |

61,15(6,24) |

| 8 База, мм: |

|

| - вагона |

17700 |

| - секции |

8850 |

| 9 Длина, мм: |

|

| - вагона по осям сцепления автосцепок |

24040 |

| - вагона по концевым балкам |

22820 |

| - котла(сосуда) |

11417 |

| 10 Внутренний номинальный диаметр котла (сосуда), мм |

3104±6 |

| 11 Ширина вагона максимальная, мм |

3248+19 -33 |

| 12 Высота вагона от уровня верха головок рельсов, мм |

5144 |

| 13 Высота оси автосцепки от уровня верха головок рельсов, мм |

1040-1080 |

| 14 Габарит ГОСТ 9238-2013 |

1-Т |

| 15 Габарит тележки ГОСТ 9238-2013 |

02-BM |

| 16 Конструкционная скорость, км/ч |

120 |

| 17 Количество лестниц, шт.: |

Строка:28 Столбец:2 |

| - наружных |

4 |

| - внутренних | нет |

| 18 Количество загрузочных люков секции |

1 |

| 19 Внутреннее избыточное давление, МПа |

|

| - рабочее |

1,67 |

| - расчетное |

1,789 |

| -испытательное (пробное) |

2,32 |

| 20 Параметры предохранительного клапана каждой секции |

|

| - номинальный диаметр |

DN32 |

| - давление настройки, МПа |

1,79 |

| - давление начала открытия, МПа, не более |

1,91 |

| - давление полного открытия, МПа, не более |

2,06 |

| - давление закрытия, МПа |

1,7 |

| 21 Способ погрузки |

Верхний, через краны сливо-наливных труб |

| 22 Способ выгрузки |

Верхний, через краны сливо-наливных труб |

23 Максимально допустимая температура груза (продукта), °С

|

до +50 |

| 24 Код СМГС |

P23.2DN |

|

18-9855 |

| 25 Модель тележки (тип 3 ГОСТ 9246-2013) |

(исполнения 4701-09.00.00.000-04 4701-09.00.00.000-05 4701-09.00.00.000-07) |

| 26 Ширина колеи, мм |

1520 |

| 27 Расстояние между вертикальной осью сцепления автосцепки и вертикальной осью вращения шарнирного соединительного устройства, мм |

12020 |

Таблица 1.2 - Технико-эксплуатационные показателя

| Наименование показателя |

Значение |

| Назначенный срок службы вагона, лет |

40 |

| Назначенный пробег до списания, тыс. км (лет) |

2500 (40) |

Срок службы до капитального ремонта, лет

- после постройки

- после капитального ремонта |

16

16 |

| Назначенный пробег до капитального ремонта тыс. км (лет) |

1000 (16) |

Нормативы периодичности проведения деповского ремонта вагона по

комбинированному критерию, тыс. км (лет):

- первый после постройки

- после деповского ремонта

- после капитального ремонта |

500 (8)*

500 (8)*

500 (8)* |

* Уточняется по результатам проведения подконтрольной эксплуатации и опытных ремонтов.

По истечению назначенного срока службы эксплуатация вагона должна быть прекращена независимо от его технического состояния.

Таблица 1.3 - Периодичность проведения технических освидетельствований

| Выполняемая работа |

Периодичность, лет, не более |

| Наружный и внутренний осмотр |

10* |

| Гидравлическое испытание пробным давлением |

10* |

| Ревизия запорно-предохранительной и контрольной арматуры |

2 |

* Для вагонов, эксплуатируемых в соответствии с требованиями СМГС, интервал проведения технического освидетельствования составляет 8 лет.

1.1.3 Состав изделия

1.1.3.1 Вагон (приложение Б, рисунок Б.1) состоит из:

- двух секций, каждая из которых состоит из котла (1) в сборе с полурамами (концевой (3) и внутренней (4)), автосцепного устройства (5) и пятниковой или поводковой части устройства сочленения SAC-1 RUS по ЦДЛР.667271.4814 ТУ (Описание устройства сочленения SAC-1 RUS приведено в приложении Д); каждый котел оснащен сливо-наливной, предохранительной и контрольной арматурой, устройствами защиты арматуры от вытекания груза в случае схода вагона с рельсов (дуги предохранительные (11)), кронштейнами, наружными лестницами (2), поручнями (8) и помостами;

- трех тележек (9) двухосных 18-9855, тип 3 ГОСТ 9246-2013, одна из которых оборудуется балкой под авторежим исполнения 4701-09.00.00.000-04, одна без балки под авторежим исполнения 4701-09.00.00.000-05, а средняя (под устройством сочленения) исполнения 4701-09.00.00.000-07; средняя тележка оборудуется двумя парами скользунов на надрессорной балке и укороченным шкворнем (230 мм);

- тормозного оборудования (стояночного тормоза (7), тормоз автоматический(6));

- подножек составителя, лестниц, поручней.

|

|

Для предотвращения разгерметизации днищ обоих котлов со стороны автосцепных устройств при аварийных соударениях, к верхнему листу лобовой балки каждой концевой полурамы и к листам боковым вертикальным приварен защитный экран (10). Защитный экран представляет собой сварную конструкцию, состоящую из листов и балок.

3. Техническое обслуживание

3.1 Общие требования

3.1.1 В процессе эксплуатации вагон должен подвергаться техническому обслуживанию (далее - ТО). Порядок ТО вагона, объем и периодичность ТО в зависимости от этапов и условий его эксплуатации устанавливаются в соответствии с требованиями 808-2017 ПКБ ЦВ. Технического обслуживание и ремонт вагона должно проводиться на предприятиях, имеющих соответствующее разрешение на проведение ремонтных работ вагонов-цистерн сочлененного типа.

3.1.2 ТО вагона - комплекс операций или операция по поддержанию работоспособности или исправности вагона в сформированных, или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов. ТО вагона в эксплуатации предусматривает выявление и устранение неисправностей, поддержание в исправном состоянии с целью обеспечения их работоспособности, безопасности движения и сохранности перевозимого груза.

3.1.3 При ТО вагона проверяют:

- наличие деталей и узлов и их соответствие установленным нормативам;

- сроки проведения плановых видов ремонта;

- исправность автосцепного устройства;

- исправность тормозного оборудования;

- наличие и исправность поручней, подножек;

- исправность тележек и колесных пар;

- исправность рессорного подвешивания;

- наличие и исправность устройств, предохраняющих от падения на путь деталей и оборудования вагона;

- исправность полурам, узла сочленения и котлов вагона;

- сварные швы приварки накладок продольных и поперечных к котлу (производить визуально); сварные швы соединений вертикальных листов хребтовых балок полурам (производится визуально).

3.1.4 При техническом обслуживании принять величину расчетного тормозного нажатия колодок на ось:

- 5,5 тс для порожнего вагона;

- 8,5 тс для груженого вагона.

3.1.5 Все работы по мелкому ремонту элементов не дегазированного вагона производить не искрящим инструментом.

Применение электродрелей и других электрических инструментов, дающих искрение, а также производство сварочных работ ЗАПРЕЩАЕТСЯ.

3.1.6 При проведении обслуживания и ремонта воздухораспределителя КАВ60-01 руководствоваться КАВ60.75177ТУ и КАВ60.75177РЭ.

3.1.7 Техническое обслуживание тормозного оборудования вагона проводить в соответствии с Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава.

3.1.8 При проведении ремонта и обслуживания устройства сочленения руководствоваться приложением Д.

3.1.9 При обнаружении неисправностей вагона осмотрщик наносит меловые надписи на котле секции, на которой выявили неисправность. При выявлении неисправности узла сочленения, меловая надпись наносится на котле любой секции вагона.

3.1.10 Перед отправкой вагона в ремонт собственник должен согласовать с вагоноремонтным предприятием способность принимать вагон с длиной вагона по осям сцепления автосцепок равной 24040 мм.

3.1.11 По окончанию технического обслуживания, проверки готовности вагона к погрузке с последующим проследованием до места выгрузки, данные заносить в книгу «Предъявления вагонов грузового парка к техническому обслуживанию» формы ВУ-14.

3.2 Меры безопасности

3.2.1 В случае обнаружения на пункте технического обслуживания неисправного вагона (или одной секции) требующей перекачки, вагон отцепить от поезда, передать на специальные пути.

3.2.2 При обнаружении в пути следования неисправностей в элементах, из-за которых вагон не может безопасно следовать по назначению, вагон под наблюдением ответственных сопровождающих лиц должен быть отведен в тупик, заторможен стояночным тормозом или тормозными башмаками, огражден сигналами согласно установленным правилам.

3.2.3 Действия работников железнодорожного транспорта и привлеченных формирований при возникновении аварийной ситуации должны быть максимально оперативными, соответствовать характеру и масштабам аварийной ситуации и проводиться с учетом свойств грузов (пожаровзрывоопасность, токсичность, коррозионность, окисляющее действие и др.), с соблюдением мер безопасности и профилактики, предусмотренных «Правилами безопасности и порядком ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам» и «Правилами перевозок опасных грузов по железным дорогам», и аварийной карточкой № 206 согласно документу «Аварийные карточки на опасные грузы, перевозимые по железным дорогам СНГ, Латвийской Республики, Литовской Республики, Эстонской Республики».

Обе секции вагона рассматриваются как один вагон и при возникновении аварийной ситуации одной из секций, порядок действий по ликвидации аварийной ситуации работниками железнодорожного транспорта и привлеченных формирований должно распространяться на весь вагон в целом.

3.2.4 При авариях, которые могут привести к значительной утечке газа из вагона или присоединяющих коммуникаций, необходимо немедленно потушить все источники открытого огня, удалить людей из зоны возможного загазования, выставить посты, запрещающие допуск людей и транспорта в загазованную зону, создать, где это возможно, паровую завесу, принять меры к ликвидации утечки. Об аварии необходимо сообщить администрации завода-поставщика (изготовителя) (адрес и телефон указаны в разделе 7 настоящего РЭ) и железной дороги.

При возникновении огня вблизи вагона необходимо немедленно вызвать пожарную команду, принять меры к ликвидации пожара и вывозу вагона в безопасное место.

Если вагон вывезти невозможно, его необходимо поливать водой.

3.2.5 В случае возгорания одной из секций необходимо охлаждать ее водой с максимального расстояния. Не прекращать горения при наличии утечки. Тушить тонкораспыленной пеной с максимального расстояния. Вторую секцию необходимо охлаждать под контролем водяных струй с максимального расстояния. После выгорания первой секции, вторую секцию необходимо слить в другой вагон.

3.2.6 ЗАПРЕЩАЕТСЯ устранять утечки продукта на вагоне работниками пункта технического обслуживания. Устранение утечки продукта производится специализированной аварийной группой грузоотправителя (грузополучателя).

Для организации работ с вагоном сочлененного типа разработчик готовит документ для включения в действующую инструкцию по организации аварийно- восстановительных работ на железных дорогах владельца инфраструктуры.

Приложение Б

Общий вид вагона и составных частей

|

Рисунок Б.1 – Общий вид вагона

1 - котел; 2 лестницы и помосты; 3 - полурама концевая; 4 - полурама внутренняя; 5 - устройство авюсцепное; 6 - тормоз автоматический; 7 - тормоз стояночный; 8 - поручни и подножки составителя; 9 - тележка; 10 - экран защитный; 11 - предохранительные дуги. |

|

Рисунок Б.2 (лист 1 из 2) - Котел

1 - царга крайняя; 2 - парта средняя; 3 - днище; 4 - накладка люка; 5 - накладка; 6 - накладка днища; 7 - накладка днища: 8, 19 - накладка продольная; 9 - накладка поперечная. 10 - накладка поперечная; 11 - направляющая; 12 -накладка; 13 - наклада; 14 - накладка; 15 - люк; 16 - крышка люка; 17 - бобышка заземления. |

|

Рисунок Б.З - Арматура

1 - клапан угловой (устройство слива и налива для жидкой фазы); 2 – клапан предохранительный; 3 - клапан угловой (устройство слива и налива для газовой фазы); 4 - клапан угловой (устройство слива и налива для жидкой фазы); 5 - клапан сильфонный (указатель предельно допустимого уровня жидкости); 6 - клапан сильфонный (указатель верхнего уровня жидкости в вагоне); 7 - клапан сильфонный (для определения опорожнения вагона); 8 - пробка: 9 - пробка навинченная на штуцер с резьбой RI/2 по ГОСТ 6211-81 для присоединения манометродержателя; 10 - Рым-болт; 11 - фланец люка; 12 -крышка люка; 13 - планка стопорная. |

|

Рисунок Б.4 - Полурама концевая

1 - хребтовая балка; 2 - балка лобовая; 3 - лист нижний шкворневой; 4 - скользун. 5 - кронштейн; 6 – поручень; 7 - пятник; 8 - накладка пол домкрат |

|

Рисунок Б.5 - Полурама внутренняя

1 - хребтовая балка: 2 - балка поперечная концевая; 3 - скользун; 4 - лист нижний; 5 - накладка под домкрат. |

|

Рисунок Б.6 - Соединение котла с полурамами

1 - котел; 2 - полу рама концевая; 3 - полурама внутренняя; 4 - стойка шкворневая; 5 - накладка котла; 6 - накладка днища; 7 - лист боковой; 8 - лист боковой вертикальный; 9 - лист; 10 - кронштейн тяговый; 11, 12, 13 - ребре; 14 - диафрагма; 15 - лист торцевой. |

|

Рисунок Б.7 – Пневматический автоматический тормоз

1 - авторежим; 2 - воздухораспределитель; 3 - кран; 4 - концевой кран; 5 - запасной резервуар; 6 - соединительный рукав; 7 - тройник; 8 - тормозной цилиндр; 9 - магистральный воздухопровод; 10 - подводящий воздухопровод; 11 - рукав соединительный 747; 12 - рукав соединительный Р32Б-01/01; 13 - штуцер; 14 - полумуфта. |

|

Рисунок Б.8 -Тормоз стояночный 1 - тяга; 2 - сектор червячный; 3 - червячный вал; 4 - штурвал; 5 - кронштейн с фиксатором |

|

Рисунок Б.9 - Автосцепное устройство

1 - автосцепка СА-3; 2 - аппарат поглощающий; 3 - хомут тяговый: 4 - балочка центрирующая; 5 - подвеска маятниковая; 6 - рычаг расцепной: 7- клин тягового хомута; 8 - крепление клина тягового хомута; 9 - плечо; 10 - цепь расцепного рычага; 11 - цепь блокировочная. |

|

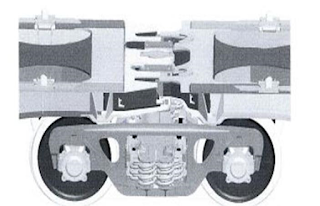

Рисунок Б. 10 (лист 1 из 2) - Тележка грузового вагона модели 18-9855 исполнения 4701-09.00.00.000-04 и 4701-09.00.00.000-05

1 - боковая рама; 2 - надрессорная балка; 3 - колесная пара; 4 - балка авторежима; 5 - износостойкое кольцо; 6 - шкворень; 7 - износостойкий вкладыш; 8 - скользун; 9 - площадка; 10 - фрикционный клин; 11 - рессорный комплект; 12 - тормозная рычажная передача фрикционные планки; 13 - кассетный подшипник; 14 - адаптер; 15 - вставки карманов надрессорной балки; 16 - планки боковых стенок; 17 - скобы опорных поверхностей буксового проема; 18 - блокиратор: 19 - фрикционные планки. |

|

Рисунок Б. 10 (лист 2 из 2) - Тележка грузового вагона модели 18-9855 исполнения 4701-09.00.00.000-07

1 - боковая рама; 2 - надрессорная балка; 3 - колесная пара; 4 - балка авторежима; 5 - износостойкое кольцо; 6 - шкворень (230 мм); 7 - износостойкий вкладыш; 8 - скользун; 9 - площадка: 10 - фрикционный клин; 11 - рессорный комплект; 14 - адаптер; 15 - вставки карманов надрессорной балки; 16 - планки боковых стенок; 17 - скобы опорных поверхностей буксовою проема; 18 - блокиратор; 19 - фрикционные планки. |

|

Рисунок Б.11 (лист 1 из 2) - Устройство

1 - пятниковая часть; 2 - поводковая часть с узлом сферического шарнира; 3 - узел сферического шарнира; 4 - кожух; клиновое запорное устройство в составе; 5 - клин. 6 – болт; 7 - шайба пружинная; 8 – шайба; 9 - гайка. |

|

Рисунок Б.11 (Лист 2 из 2) - Устройство сочленения

1 - пятниковая часть; 2 - поводковая часть с узлом сферического шарнира; 3 - узел сферического шарнира; 4 - кожух; клиновое запорное устройство в составе; 5 - клин. 6 – болт; 7 - шайба пружинная; 8 – шайба; 9 - гайка. |

|

Рисунок Б. 12 - Регулировка скользунов

1 - колпак скользуна тележки модели 18-9855; 2 - скользун рамы вагона; 3 – износостойкая планка; 4 - регулировочные прокладки; 5 - винт; 6 - гайка; 7 – шайба; 8 – износостойкая планка; 9 - регулировочная прокладка. |

|

| Рисунок Б.17 (лист 1 из 2) – Схема расположения знаков и надписей на секциях вагона |

| 1 |

Буквенный железнодорожный код страны |

30 |

Полезный объем секции |

| 2 |

Грузоподъемность, т |

31 |

Надпись габарита «1-Т» |

| 3 |

Надпись «Наполн. общ. 138.64 м3» (Полезный объем вагона) |

32 |

Надпись «Пятниковая часть» |

| 4 |

Основной номер вагона |

33 |

Надпись «Поводковая часть» |

| 5 |

Дублирующий номер вагона |

34 |

Табличка СМГС |

| 6 |

Цифровой железнодорожный код страны |

35 |

Надпись «Собственник» |

| 7 |

Цифровой железнодорожный код страны |

36 |

Надпись «Арендован» |

| 8 |

Масса тары вагона |

37 |

Знак опасности класса 2 № 2.3 |

| 9 |

Деповской ремонт |

38 |

Надпись «Отпуск-Тормоз» |

| 10 |

Капитальный ремонт |

39 |

Табличка оранжевого цвета с кодом опасности и номером ООН |

| 11 |

Текущий ремонт |

40 |

Знак наличия лестницы |

| 12 |

Предупреждающий знак «Не влезай убьет!» |

41 |

Тип автоматического тормоза «М-483» |

| 13 |

Дата постройки |

42 |

Единый знак обращения продукции «ЕАС» |

| 14 |

Знак маневрового захвата |

43 |

Знак «81550 l» объем одного котла |

| 15 |

Надпись «Авторежим» |

44 |

Знак маневровой работы |

| 16 |

Знак маневрового захвата «Остерегайся контактного провода» |

45 |

Трафарет периодического ремонта или осмотра |

| 17 |

Место для меловых надписей |

46 |

Логотип собственника или арендатора |

| 18 |

Трафарет о сроке следующего освидетельствования котла вагона |

47 |

Табличка завода-изготовителя |

| 19 |

Наименование груза |

48 |

Трафарет о техническом осмотре |

| 20 |

Трафарет о наличии на вагоне эластомерного поглощающего аппарата |

49 |

Номер аварийной карточки |

| 21 |

Надпись даты испытаний (гидравлических, на герметичность) |

50 |

Надпись «Выход штока 50... 100 мм» |

| 22 |

Надпись «Пробег» |

51 |

Конструкционная скорость |

| 23 |

Надпись «С горки не спускать» |

52 |

Надпись «Размер «А» 20-40 мм» |

| 24 |

Знак приватности вагона |

53 |

Надпись номера секции «1» |

| 25 |

Знак - место для домкрата |

54 |

Надпись номера секции «2» |

| 26 |

Надпись «Срочный возврат ст. ХХХХХ ХХХХ» |

|

|

| 27 |

Код вагона (код СМГС) |

|

|

| 28 |

Буквенно-цифровой код специальных положений |

|

|

| 29 |

Надпись «Емк. Общ. 163,1 м3» (Полный объем вагона) |

|

|

Рисунок Б.17 (лист 2 из 2) – Схема расположения знаков и надписей на секциях вагона

Приложение Д

Устройство сочленения SAC-1 RUS

Д.1 Описание

Д. 1.1 Устройство сочленения SAC - 1 RUS, ЦДЛР 4814.00.00.000 изготовлено в соответствии с требованиями технических условий ЦДЛР.667271.4814 ТУ, комплекта конструкторской документации ЦДЛР 4814.00.00.000 (далее - устройство сочленения).

В устройстве сочленения предусмотрена пятниковая часть. Конусная наружная и горизонтальная поверхность и отверстия под шкворень пятника устройства сочленения должны соответствовать профилям пятников тип 4 по ГОСТ 24.052.05-90.

Д. 1.2 В соответствии с ГОСТ 22235-2010 в процессе погрузочно-разгрузочных работ вагона, устройство сочленения выдерживает без потери работоспособности, температуру до плюс 90 °С.

Д. 1.3 Основные параметры и характеристики устройства сочленения приведены в таблице Д. 1.

Д. 1.4 Показатели надежности

- Д. 1.4.1 Срок службы пятниковой и поводковой части без узла сферического шарнира - 40 лет.

- Д. 1.4.2 Наработка устройства сочленения от изготовления вагона до первого деповского ремонта (ДР), между ДР, от капитального ремонта (КР) до следующего ДР должна совпадать с периодичностью плановых ремонтов вагона.

- Д. 1.4.3 Наработка узла сферического шарнира, клинового запорного устройства до замены - не менее 1 млн. км или 8 лет*.

Таблица Д. 1 - Основные параметры и характеристики устройства сочленения

| Наименование характеристики (параметра) |

Значение |

| 1 Масса, кг |

637+25 |

| 2 Максимальная растягивающая нагрузка, МН, не менее |

2,5 |

| 3 Максимальная сжимающая нагрузка, МН, не менее | 3,5 |

| 4 Максимальная вертикальная нагрузка, МН, не менее |

0,85 |

| 5 Минимальный угловой диапазон поворота вокруг поперечной оси пути, градус |

±11 |

| 6 Минимальный угловой диапазон поворота вокруг вертикальной оси, градус |

±22 |

| 7 Минимальный угловой диапазон поворота вокруг продольной оси пути одной части устройства сочленения относительно другой, градус |

±13 |

| 8 Наружный профиль пятникового места (конусная наружная и горизонтальная рабочая поверхность) по ОСТ 24.052.05-90 |

Тип 4 |

| 9 Внутренний профиль пятникового места (отверстие под шкворень) по ОСТ 24.052.05-90 |

Тип 4 |

| 10 Ширина хвостовиков пятниковой и поводковой частей, мм |

350 + 2 |

| 11 Высота хвостовиков, мм |

295±1,5 |

| 12 Высота от рабочей поверхности пятника до оси шарнира, мм |

268±1 |

Д.2 Состав устройства

Д.2.1 Устройство сочленения состоит из следующих элементов (рисунок Д.1):

- пятниковой части (1);

- поводковой части (2) с узлом сферического шарнира;

- узла сферического шарнира (3) в составе: шаровый вал, обойма, элементы крепления;

- кожуха (4);

- клинового запорного устройства в составе: клина (5); болта (6); пружин тарельчатых (7); шайбы (8); гайки (9).

Д.2.2 Общий вид устройства сочленения и состав приведен на рисунке Д.1

|

Рисунок Д.1 - Устройство сочленения

1 - пятниковая часть; 2 - поводковая часть с узлом сферического шарнира; 3 - узел сферического шарнира; 4 - кожух; клиновое запорное устройство в составе: 5 - клин; 6 - болт; 7 - пружины тарельчатые; 8 - шайба; 9 - гайка

Д.2.3 Общий вид устройства сочленения в сборе представлен на рисунке Д.2.

|

|

| Рисунок Д.2 – Устройство сочленения в сборе |

Д.З Устройство и работа

Д.3.1 Поводковая часть, представленная на рисунке Д.З, состоит из хвостовика (ввариваемого в хребтовую балку одной из секций рамы сочлененного вагона) и места для установки узла сферического шарнира. Хвостовик воспринимает нагрузки от одной секции сочленённого вагона и передаёт их на узел сферического шарнира.

|

| Рисунок Д.3 – Поводковая часть устройства сочленения |

Д.З.2 Основу узла сферического шарнира составляет шаровый вал (1) (рисунок Д.4). В средней части вал выполнен в виде шара, которым он удерживается в обойме (3), состоящей из двух полуколец. Обойма (3) с шаровым валом (1) установлена в место для установки узла сферического шарнира. Между шаровым валом (1) и обоймой (3) находится неметаллическая прокладка. С одного торца обойма (3) с шаровым валом фиксируется стопорным кольцом (4), а с другой стороны на обойме предусмотрен упорный фланец. Боковые части шарового вала имеют плоские площадки (2) для фиксации вала клиньями в пятниковой части устройства сочленения. С обоих сторон в шаровый вал установлены заглушки (5), прикрывающие технологические отверстия.

Д.3.3 Собранный узел сферического шарнира установлен правильно, если площадки (2) на концевых частях шарового вала (1) направлены в сторону пятниковой части устройства сочленения, причём площадки (2) должны быть расположены под углом 10°±2°, а стык половин обоймы (3) под углом 45°±2° от вертикальной оси.

Д.3.4 Пятниковая часть (рисунок Д.5) представляет собой литую деталь и предназначена для опирания на подпятник тележки.

Пятниковая часть состоит из хвостовика (4) (ввариваемого в хребтовую балку одной из секций рамы вагона), пятникового места (1) и места для крепления поводковой части с узлом сферического шарнира - посадочные места (2) для боковых частей шарового вала и направляющие (3) для клиньев в виде вертикальных стенок.

|

Рисунок Д.4 - Поводковая часть устройства сочленения

а) поводковая часть с узлом сферического шарнира (1 - шаровый вал; 2 площадки на концевых частях шарового вала; 3 - обойма; 4 - стопорное кольцо); б) шаровый ваз с заглушкой 5 |

|

| Рисунок Д.5 - Пятниковая часть устройства сочленения |

1 - пятниковое место; 2 - посадочные места для боковых частей шарового вала; 3 - направляющие для клиньев; 4 - хвостовик

Пятниковое место, представленное на рисунке Д.6, геометрически соответствует требованиям ГОСТ 24.052.05-90 в части: конусной наружной поверхности, горизонтальной рабочей поверхности и отверстия под шкворень.

|

| Рисунок Д.6 – Пятниковое место |

Д.З.5 Клинья (рисунок Д.7) - штампованные детали, предназначены для соединения поводковой и пятниковой частей устройства сочленения, а также для компенсации зазоров, возникающих при износе шарового вала.

|

Рисунок Д.7 - Клин

|

Клинья имеют отверстия под болты и резьбу для выжимного болта -служащего для разборки клинового запорного устройства.

Клинья 5 (рисунок Д.1) закрепляются при помощи двух болтов (6) с шестигранными головками. На болт надеваются пружины тарельчатые (7) в количестве пяти штук, после чего болт (6) вставляется в отверстие клина и закрепляется шестигранной самостопорящейся гайкой (9) с плоской шайбой (8).

Д.З.6 Кожух 4 (рисунок Д.1) предназначен для закрытия собранного устройства сочленения. Кожух П-образной формы надевается сверху на пятниковую часть и удерживается за счёт имеющихся внизу на его вертикальных стенках фиксирующих загибов, которые защёлкиваются за кронштейны корпуса пятниковой части. На горизонтальной части кожуха предусмотрены технологические отверстия для демонтажа.

Д.4 Маркировка и клеймение

Д.4.1 Схема расположения знаков маркировки, отлитых на пятниковой части устройства сочленения, представлена на рисунке Д.8.

|

Рисунок Д.8 Схема расположения знаков маркировки на пятниковой части

1 - номер чертежа летали; 2 - товарный знак (логотип) завода-изготовителя; 3 - модель устройства сочленения; 4 - технологическая информация завода- изготовителя (допускается не наносить); 5 - две последние цифры года и месяц изготовления; 6 - знак литейного производства; 7 - серийный номер детали |

Д.5 Техническое обслуживание и текущий ремонта

Д.5.1 Общие указания

Д.5.1.1 Содержание устройства сочленения в исправном состоянии в составе вагона, между плановыми видами ремонта, складывается из требований к техническому обслуживанию и текущему ремонту во время эксплуатации.

Д.5.1.2 Техническое обслуживание устройства сочленения производить на пунктах технического обслуживания вагонов в составе вагона.

Д.5.1.3 Текущее обслуживание во время эксплуатации предусматривает проведение технических осмотров (с целью выявления неисправностей в соответствии с п. Д.5.2) и текущего отцепочного ремонта в соответствии с п. Д.5.3 настоящего приложения.

5.2 Техническое обслуживание

Д.5.2.1 ЗАПРЕЩАЕТСЯ постановка в поезда и следование в них грузовых вагонов с устройствами сочленения, в которых имеются следующие неисправности:

- трещины сварных швов присоединения поводковой и пятниковой частей к секциям рамы вагона сочленённого типа в видимых для осмотрщика вагонов зонах (рисунок Д. 15);

- отсутствие стопорного кольца (рисунок Д. 15);

- трещины на деталях устройства сочленения в видимых для осмотрщика вагонов при осмотре зонах (рисунок Д. 15);

- ослабление болтов, отсутствие гайки, шайбы.

Д.5.2.2 Разрешается постановка в поезда и следование в них грузовых вагонов с устройствами сочленения, в которых имеются следующие неисправности:

- трещины на заглушках или отсутствие заглушек на шаровом вале;

- трещины на кожухе или его отсутствие.

Д.5.2.3 При обнаружении неисправностей в устройстве сочленения, указанных в п. Д.5.2.2, их необходимо устранить, а при отсутствии комплектующих (кожуха, заглушки), вагон может продолжить движение до следующей операции под погрузку вагона. Отсутствующие (неисправные) элементы заменить при подготовке вагонов под погрузку.

|

| Рисунок Д.15 – Схема видимых для осмотрщика зон |

Д.5.2.4 Не допускается отсутствие кожуха при погрузочных работах.

Д.5.2.5 При обнаружении неисправностей в устройстве сочленения, указанных в п.

Д.5.2.1 вагон отцепить от состава поезда и направить в ремонт.

Д.5.2.6 Сварка при текущем ремонте не производится.