УЧЕБНОЕ ПОСОБИЕ ОСМОТРЩИКУ ВАГОНОВ ПО ИЗУЧЕНИЮ ПРЕДМЕТА ОСМОТР И РЕМОНТ ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

Включение режимов торможения воздухораспределителя 483М

Возможные неисправности воздухораспределителя 483М

Воздухораспределитель 292

Действие воздухораспределителя 292

Возможные неисправности воздухораспределителя 292

Воздухораспределитель 242

Действие воздухораспределителя 242

Автоматические регуляторы режимов (авторежимы)

Установка и регулировка авторежима на вагоне

Реле давления

Электропневматические тормоза

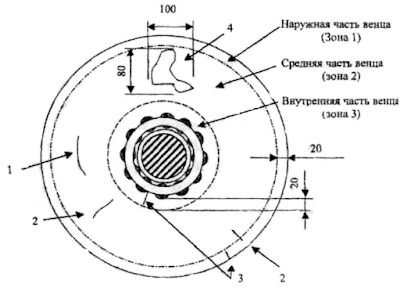

Дисковые тормоза

Тормозные рычажные передачи

Автоматические регуляторы ТРП

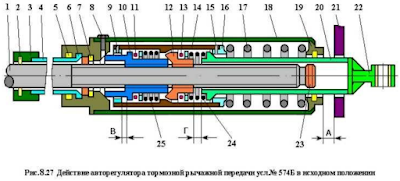

Автоматический регулятор РТРП 574Б

Регулировка тормозной рычажной передачи

Тормозные цилиндры

Запасные резервуары

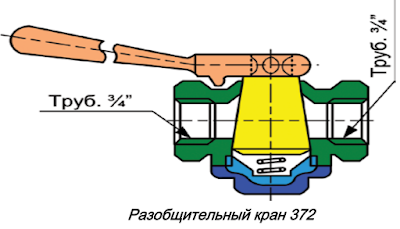

Воздухопровод и его арматура

Утечки сжатого воздуха и их последствия

Безрезьбовые соединения

Техническое обслуживание тормозного оборудования вагонов

Требования, предъявляемые к размещению и креплению тормозного

оборудования на вагонах

Неисправности тормозного оборудования, с которыми запрещается

ставить вагоны в состав поезда

Последовательность осмотра тормозного оборудования вагона

Порядок размещения и включения тормозов

Включение режимов торможения ВР в поезде

Нормы единого тормозного нажатия

Полное опробование тормозов

Сокращенное опробование тормозов

Порядок заполнения справки формы ВУ-45

Контрольная проверка тормозов

Особенности обслуживания тормозного оборудования вагонов в

зимних условиях

Список литературы и электронных носителей

На железных дорогах России непрерывно растет объем грузовых и

пассажирских перевозок, для выполнения которых требуется повышать

скорость и увеличивать вес поездов с обеспечением безопасности движения.

В настоящее время создаются новые тормозные устройства и системы

безопасности, взаимосвязанные с работой тормозного оборудования,

системами автоведения поезда и управления тормозами, изучение которых

является производственной необходимостью.

Осмотр и ремонт тормозного оборудования подвижного состава, в

подготовке осмотрщика-ремонтника вагонов, один из основных предметов,

так, как надежная работа тормозов играет значительную роль в обеспечении

безопасности движения поездов.

Однако нормальная эксплуатация подвижного состава возможна при

качественном обслуживании и ремонте тормозного оборудования, для чего

нужны квалифицированные кадры.

В учебном пособии рассмотрены устройство, действие тормозных

приборов, а также вопросы технического обслуживания тормозного

оборудования вагонов. Текст учебного пособия проиллюстрирован схемами

тормозного оборудования и изображениями отдельных узлов и деталей.

Пособие предназначено для учащихся технических школ и учебнопроизводственных центров, занимающихся подготовкой осмотрщиков

ремонтников 4 – 7 разряда. Пособие может быть полезно работникам

железнодорожного транспорта, связанным с эксплуатацией, обслуживанием и

ремонтом тормозного оборудования подвижного состава.

При написании пособия использовалась литература, представленная в

списке.

Автор не претендует на полноту рассматриваемых вопросов и будет

признателен всем пожеланиям и рекомендациям.

Эффективность тормозных средств является одним из важнейших условий,

определяющих возможность повышения веса и скорости движения поездов,

пропускной и провозной способности железных дорог. От свойств и состояния

тормозного оборудования подвижного состава в значительной степени зависит

безопасность движения.

Автоматические тормоза подвижного состава, учитывая специфические

условия их эксплуатации (высокие скорости движения, плохие погодные

условия, круглосуточная работа, большие веса поездов и др.), должны

обеспечивать безопасность движения поездов, обладать высокой надежностью

и безотказностью действия.

Сочетание высокой надежности, безотказности и эффективности

действия тормозов с хорошей их управляемостью позволяет повысить

скорости движения пассажирских поездов до 200 км/ч, а вес грузовых поездов

увеличить до 10—12 тыс. тс (100— 120 тыс. кН), что приведет к увеличению

провозной и пропускной способности железнодорожного транспорта. Однако

нормальная эксплуатация подвижного состава возможна при качественном

обслуживании и ремонте тормозного оборудования, для чего нужны

квалифицированные кадры.

В зависимости от способа управления силовыми органами тормоза

подразделяются на: пневматические, электропневматические, механические.

Управление автоматическими пневматическими тормозами

осуществляется изменением давления сжатого воздуха в магистральном

трубопроводе (тормозной магистрали), в электропневматических — при

помощи электрического тока, но тормозная сила в обоих случаях создается за

счет силы трения тормозных колодок о колесо.

Для удержания вагонов и локомотивов на месте, широко применяются

ручные или стояночные тормоза, приводимые в действие на каждой единице

подвижного состава вручную или при помощи пружинного механизма и

воздействующие на тоже узлы, что и пневматический тормоз.

Во время движения на поезд действуют различные силы. Они могут

оказывать свое влияние временно или постоянно, достигать различной

величины и иметь направление в сторону движения поезда или против

направления движения. К таким силам относятся

сила тяги, силы

сопротивления движению и тормозная сила.

Как известно из механики, для приведения в движение какого либо тела

к нему необходимо приложить внешнюю силу, по величине превосходящую

силы сопротивления движению. Следовательно, чтобы привести в движение

поезд, так же необходимо приложить внешнюю силу, которая была бы

способна преодолеть силы сопротивления его движению.

Такой силой является

сила тяги локомотива, которая возникает в

точках контакта колес локомотива с рельсами.

При торможении, как правило, сила тяги отключается и влияния на

поезд не оказывает, остаются лишь тормозная сила и силы сопротивления

движению.

По мере увеличения скорости поезда его масса начинает накапливать

кинетическую энергию, которая возрастает пропорционально весу поезда и

квадрату его скорости.

После сброса тягового режима поезд продолжает движение благодаря

накопленной кинетической энергии. При этом скорость его будет

уменьшаться из-за воздействия сил сопротивления движения.

Силы сопротивления движению бывают двух видов:

основные и дополнительные.

Основные возникают в результате трения шеек осей о подшипники,

трения качения и скольжения колес по рельсам, а также от сопротивления

воздуха движущемуся подвижному составу. Эти силы, действуют постоянно

и направлены против движения поезда.

Дополнительное сопротивление возникает при движении поезда по

уклону в результате действия составляющей от веса поезда. Если поезд идет

по горизонтальному пути, эта составляющая равна нулю и вес поезда, не

изменяет характера движения. При следовании по спуску, сила направлена в

сторону движения и, следовательно, уменьшает тормозную силу. На подъеме

сила, направлена против движения поезда и способствует его торможению.

Движущийся поезд обладает определенным количеством кинетической

энергии, которую необходимо погасить для полной остановки поезда. Чтобы

остановить движущийся поезд, машинист выключает тяговые двигатели на

локомотиве, но поезд продолжает движение за счет кинетической энергии,

которая будет расходоваться на преодоление сил сопротивления движению.

Для полной остановки поезда необходимы дополнительные тормозные силы.

Силы, дающие дополнительное сопротивление движению, называют

тормозными силами, которые и создаются тормозами поезда при их

включении машинистом.

Тормозной силой называется искусственно создаваемая и

управляемая человеком сила, направленная против движения вагона,

локомотива или поезда в целом. Применяется эта сила в тех случаях, когда

необходимо: снизить скорость движения поезда; остановить поезд в заранее

намеченном месте; остановить поезд при возникновении препятствия на пути

или при появлении запрещающего сигнала. Тормозную силу обозначают

буквой

Вт и измеряют в

кгс.

Рассмотрим силовые процессы, происходящие после прижатия

колодки к катящемуся колесу.

Нажатие на вращающееся колесо колодки с силой

К вызывает появление

силы трения

Т между колодкой и колесом, которая действует от колодки на

колесо против его вращения, т. е. стремится остановить это вращение.

Тормозить поступательное движение поезда сила трения

Т не может, так

как это внутренняя сила по отношению к поезду - колодка является частью

самого поезда и движется вместе с ним.

Чтобы облегчить представление этой картины, достаточно мысленно

приподнять тормозимые колесные пары над рельсами, и тогда станет ясно, что

колесные пары, потеряв сцепление с рельсами, под действием сил трения

Т

сразу прекратят вращение, но сам поезд будет продолжать движение вперед.

Однако под действием внутренней силы

Т колесо начинает

«цепляться» за рельс в точке контакта

О1. Возникает сила сцепления колеса

с рельсом

В, равная по величине силе

Т. Сила

В стремится утащить рельс

за собой (сдвинуть его по ходу движения поезда). Так как рельс прикреплен к

шпалам, то он остается неподвижным

(в путевом хозяйстве хорошо

известно явление угона рельсов под действием сил сцепления, особенно

интенсивно угон рельсов происходит в местах, где обычно производится

служебное торможение поездов). В свою очередь, неподвижный рельс

тормозит катящееся по нему колесо с силой

Вт, являющейся реакцией рельса

на силу

В. Сила

Вт является внешней силой по отношению к поезду и

направлена против направления его движения, поэтому она является

тормозной силой.

Тормозная сила выполняет еще одну важную функцию: являясь реакцией

рельса на силу

Т и направленная по направлению вращения катящегося колеса,

она уравновешивает эту силу трения

Т, заставляя колесо продолжать

вращение, препятствуя переходу колесной пары на юз.

Итак, колодки прижимаются к колесам для того, чтобы возникшая сила

трения

Т вызывала появление равной ей внешней силы

Вт, которая, будучи

направленной по вращению колеса, препятствует переходу его на юз и в то

же время, имея направление против движения поезда, тормозит его.

Необходимо еще раз напомнить, что трение — это основной фактор

фрикционного торможения. Силу трения

Т выражают через произведение

силы нажатия тормозных колодок

К на определенное дробное число,

называемое коэффициентом трения, который обозначают

φ, откуда

Т = К* φ.

Коэффициент трения показывает, какую часть от силы нажатия составляет

сила трения или во сколько раз сила нажатия тормозной колодки меньше силы

трения.

Коэффициент трения не является величиной постоянной, а

изменяется в зависимости от скорости, удельного давления; зависит от

материала тормозных колодок и состояния обода колеса. При

загрязненных поверхностях коэффициент трения резко уменьшается.

Чтобы исключить зависимость коэффициента трения от силы нажатия,

коэффициент трения определяют при одном условно выраженном нажатии.

Этот коэффициент трения приобретает значение расчетного и обозначается

Фкр.

Сила, действующая по штоку поршня тормозного цилиндра, равна

произведению давления сжатого воздуха в тормозном цилиндре (кгс/см²

) на

площадь поршня тормозного цилиндра (см²). Часть силы давления воздуха

расходуется на преодоление усилия оттормаживающей пружины тормозного

цилиндра, часть теряется за счет КПД тормозного цилиндра.

Величины коэффициентов трения определяют опытным путем на

специальных стендах или посредством торможения составов из нескольких

одинаковых вагонов. Этот сцеп разгоняется локомотивом-толкачом до

максимальной скорости, после чего толкач отстает, а поезд тормозится с

определенной силой нажатия колодок. Следующий такой опыт проводят с

другой силой нажатия колодок и т. д. По записям, полученным на

специальной скоростемерной ленте, рассчитывают тормозные силы в

интервалах скоростей по 10 или 5 км/ч.

На основании опытов составляют графики зависимости коэффициентов

трения от скорости движения для различных сил нажатия колодок.

Затем по полученным результатам выводят эмпирическую (опытную)

формулу. Эти формулы утверждены МПС для дальнейшего использования при

всех практических расчетах.

Основными факторами, влияющими на величину коэффициентов

трения, являются скорость движения, удельная сила нажатия колодки на

колесо и материал колодки, с уменьшением скорости коэффициент трения

увеличивается. Машинистам это хорошо известно практически: по мере

уменьшения скорости ощущается усиление тормозного эффекта (замедление

поезда), особенно при чугунных колодках. С увеличением силы нажатия

К

коэффициент трения снижается, но это не значит, что с ростом

К сила трения

Т

уменьшается - она увеличивается, но не пропорционально

К.

Поясним на примере. При скорости

V=70 км/ч и нажатии

К = 1 тс

коэффициент трения чугунной колодки

φк = 0.146. Значит, сила трения

колодки

Т= φк*К = 0.146 тс. При увеличении силы нажатия в два раза. т. е.

К=2 тс. при той же скорости

70 км/ч коэффициент трения оказывается

меньше:

φк =0.115. Сила же трения составит

Т= 0,230 тс, т. е. увеличилась, но не в два раза, а только в 1,57 раз. При увеличении силы нажатия в пять раз

(К=5тс) коэффициент трения при той же скорости

V=70 км/ч оказывается

всего

φк = 0,09. а сила трения

Т = 0,450 тс, т. е. увеличивается, но всего в 3

раза.

Качение колеса по рельсу без проскальзывания происходит за счет силы

сцепления В

с

, действующей со стороны рельса на колесо в точке их контакта.

Сила сцепления определяется по формуле:

Вс= q φк

где: q - осевая нагрузка;

φк - коэффициент сцепления между колесом и рельсом.

Сцепление колес с рельсами представляет сложный процесс, при

котором происходит преодоление механического зацепления

микронеровностей поверхностей колеса и рельса и их молекулярного

притяжения.

Коэффициент сцепления зависит в основном от осевой нагрузки,

состояния поверхностей колеса и рельса, скорости движения, площади

контакта, и может изменяться в широких пределах (0.04 - 0.30).

Наиболее неблагоприятное сцепление имеет место при моросящем дожде,

образовании на рельсах инея или при загрязнении рельсов перевозимыми

нефтепродуктами, смазкой, торфяной пылью. Простым и эффективным

способом повышения коэффициента сцепления является подача песка под

колесные пары.

Одним из важнейших элементов механической части тормоза являются

тормозные колодки. К ним предъявляются следующие основные требования:

— коэффициент трения колодок должен мало зависеть от их

нажатия, скорости движения и температуры нагрева;

— фрикционные свойства колодок не должны изменяться в

различных погодных условиях, особенно от попадания на них влаги;

— при торможении колодки не должны вызывать перегрева и

повреждения колес, их повышенного износа, образования трещин.

Кроме того, недопустимо создание на поверхности катания колес

токонепроводящих пленок и снижение силы сцепления колес с рельсами от

тормозных колодок, а также образование вредных для человека продуктов

износа.

На подвижном составе применяются чугунные, композиционные и

фосфористые (чугунные с повышенным содержанием фосфора) тормозные

колодки. Первые в основном используют на локомотивах и пассажирских

вагонах, вторые — на грузовых и пассажирских, особенно скоростных вагонах,

а третьи — на электропоездах.

Чугунные колодки хорошо проводят тепло, их коэффициент трения не

снижается при попадании влаги, но значительно уменьшается от роста скорости

движения, и они недостаточно износостойки. Критическое время непрерывного торможения, после которого возникает катастрофически быстрый износ

чугунных колодок, определяется по формуле. Это время для обычных условий

торможения на крутых затяжных спусках составляет, как правило, несколько

десятков минут.

Композиционные тормозные колодки обладают более стабильным от

скорости и высоким коэффициентом трения, имеют в 3—4 раза меньший

износ, чем чугунные.

Но композиционные колодки так же обладают рядом недостатков:

►

хуже отводят тепло, в результате чего повышается температура

колеса примерно в 1.6 раза, что при продолжительном торможении

ведет к образованию наваров;

►

фрикционные свойства их снижаются при малых ступенях

торможения и при их увлажнении;

►

в зимних условиях из-за малой теплопроводности они подвергаются

обледенению, что снижает коэффициент трения, и эффективность

тормозов может снижаться до 30% особенно при малых скоростях

движения.

Фосфористые чугунные колодки имеют повышенную износостойкость и

коэффициент трения по отношению к стандартным чугунным, однако обладают

повышенным искрообразованием и не могут применяться на грузовом

подвижном составе. Применяются в основном на МВПС

На локомотивах композиционные колодки не применяются по причине

низкого уровня отвода тепла через колодку, что ведет к повышенному нагреву

бандажа с последующим его проворотом при длительных торможениях.

Явление, когда колесо прекращает вращаться и скользит по рельсу при

продолжающемся движении поезда, называется заклиниванием или юзом. Как

правило, заклинивание колесной пары происходит не сразу, этому

предшествует ее проскальзывание, т.е. скорость колесной пары становится

меньше поступательной скорости, что приводит к увеличению тормозной

силы за счет повышения коэффициента трения и последующему

заклиниванию.

При этом вследствие трения колеса по рельсу в точке их контакта

возникают высокие температуры, приводящие к сдвигу металла на

поверхности катания колеса – так называемый навар при проскальзывании,

либо образованию ползуна при скольжении.

Чтобы качение по рельсу при торможении происходило без

проскальзывания или юза, необходимо, чтобы тормозная сила не превышала

силу сцепления колеса с рельсом.

Поэтому максимальная величина тормозной силы ограничивается

условиями сцепления колес с рельсами. Следовательно, во избежание юза

максимальное тормозное нажатие должно быть таким, чтобы тормозная сила не

превышала силу сцепления колеса с рельсом.

Отсюда следует, что проскальзывание или юз зависит от нагрузки на ось

и коэффициента сцепления.

Таким образом, факторы, влияющие на постановку ползунов можно

разбить на 2 группы:

1.

Зависящие от нагрузки на ось и нажатия тормозных колодок

2.

Зависящие от коэффициента сцепления колеса с рельсом

К 1 группе относятся:

1. Соответствие установки режима ВР в зависимости от загрузки

вагона

2. При наличии авторежима – исправность его действия

3. Правильность установки валиков в затяжке ТРП в зависимости

от типа колодок

4. Правильность регулировки ТРП

К 2 группе относятся:

1. Скорость следования. При увеличении скорости снижается

коэффициент сцепления

2. Погодные условия

3. План пути

4. Состояние поверхности колеса в зависимости от типа

подвижного состава (нефтепродукты)

Тормоза классифицируются по способу создания тормозной силы,

свойствам системы управления, по назначению и по характеристике действия.

По способу создания тормозной силы различают фрикционные тормоза

(колодочные и дисковые) электродинамические, магниторельсовые.

При фрикционном способе сопротивление движению создается за счет

трения тормозных колодок (или специальных накладок) о поверхность катания

колес подвижного состава (или дисков). В этом случае кинетическая энергия

поезда преобразуется в тепло, нагревающее трущиеся детали и рассеиваемое

в окружающую среду.

Электродинамический способ на локомотивах с электрической

передачей осуществляется переключением тяговых двигателей в

генераторный режим, что вызывает изменение направления электромагнитного

момента электрической машины. Это торможение называется

электродинамическим. Оно бывает рекуперативным, когда вырабатываемая

электрическая энергия возвращается в контактную сеть, или реостатным. В

последнем случае электрическая энергия поступает на специальные тормозные

резисторы и превращается в тепло, которое рассеивается в окружающую среду.

При магниторельсовом способе тормозная сила создается

притяжением специальных тормозных башмаков с электромагнитами к

рельсам. На подвижном составе применяются как электромагнитные

рельсовые тормоза, так и тормоза на вихревых токах. Особенность этого

способа создания замедления заключается в том, что отсутствует

ограничение тормозной силы по сцеплению колеса с рельсом, мощность

тормоза ограничивается только величиной допустимого замедления. Поэтому магниторельсовые тормоза используются только при экстренном

торможении.

По свойствам системы управления различают тормоза

автоматические (прямодействующие и непрямодействующие) и

неавтоматические (прямодействующие).

Прямодействие – способность тормозных приборов пополнять утечки в

тормозных цилиндрах единиц подвижного состава.

Непрямодействие – отсутствие способности тормозных приборов

пополнять утечки в тормозных цилиндрах единиц подвижного состава.

Структурная схема пневматических тормозов

Неавтоматические тормоза при разрыве поезда не тормозят, а

будучи в заторможенном состоянии дают отпуск. Они применяются

ограниченно, в основном в качестве вспомогательных на локомотивах и

ССПС, другим примером неавтоматического тормоза является ЭПТ

пассажирских поездов (для сохранения свойств автоматического тормоза,

устанавливается резервный ВР №292).

Такой тормоз применяется на локомотивах (см. рисунок 1). Воздух

нагнетается компрессором 1 в главный резервуар 2, откуда по питательной

магистрали 3 поступает к крану вспомогательного тормоза 4.

При торможении – питательная магистраль 3 сообщается с магистралью

тормозных цилиндров 5, и воздух поступает в тормозные цилиндры, перемещая поршень 7 со штоком 8 вправо, вследствие чего вертикальный

рычаг поворачивается вокруг неподвижной точки 9 и нижним концом

прижимает тормозную колодку 10 к колесу. При отпуске – магистраль 5 и

тормозные цилиндры 6 сообщаются с атмосферой через кран 4.

Тормоз является прямодействующим, так как при утечках из тормозного

цилиндра при торможении сжатый воздух из главного резервуара 2 через кран

4 и магистраль 5 поступает непосредственно в тормозные цилиндры, т. е.

утечки пополняются. В случае разрыва магистрали 5 он не приходит в

действие, а если был заторможен, то выпускает весь воздух из магистрали и

тормозных цилиндров в атмосферу.

Автоматические тормоза должны автоматически приходить в

действие и затормаживать поезд при определенном темпе снижения

давления в тормозной магистрали или при разрыве тормозной магистрали.

Автоматические тормоза являются основным средством безопасности, в

соответствии с эффективность которых выполняется расчет тормозного пути и

осуществляется расстановка сигналов на перегонах и станциях. Ими

оборудованы все поезда.

Автоматический тормоз может быть прямодействующим и

непрямодействующим.

Прямодействие или непрямодействие автоматического тормоза

определяется конструкцией воздухораспределителя.

Не прямодействующий автоматический - это тормоз пассажирских

вагонов, оборудованный воздухораспределителем 292, который не

восполняет утечки сжатого воздуха из тормозного цилиндра.

Рисунок 2. Непрямодействующий (истощимый) автоматический

тормоз, режим зарядки и отпуска

Принцип работы непрямодействующего автоматического тормоза,

применяемого в пассажирских вагонах, можно проследить на схеме.

При зарядке и отпуске (рис.2) компрессор нагнетает воздух в главный

резервуар 2, откуда он по питательной магистрали 3 подводится к крану

машиниста 4.

В поезде с отпущенными тормозами кран машиниста, переведенный в

положение I, соединяет главный резервуар с тормозною магистралью 5, в которой устанавливается и постоянно поддерживается зарядное давление

воздуха.

При таком давлении воздухораспределитель 6 с помощью имеющегося в

нем поршня с золотником соединяет магистраль с запасным резервуаром 8, а

тормозной цилиндр 7 – с атмосферой. Запасной резервуар заряжается

воздухом, а тормоза остаются отпущенными, так как пружина, находящаяся в

тормозном цилиндре, через рычажную передачу оттягивает колодки от колес.

При торможении (рис.3) поезда кран машиниста устанавливают в

положение V, при котором магистраль отключается от главного резервуара и

сообщается с атмосферой. При уменьшении давления в ТМ поршень с

золотником воздухораспределителя перемещается и сообщает ЗР с ТЦ. В этом

случае сжатый воздух, поступая в тормозной цилиндр, перемещает поршень и

через связанную с ним рычажную передачу прижимает колодки к колесам –

происходит торможение.

Рисунок 3. Непрямодействующий (истощимый) автоматический

тормоз, режим торможения

Для последующего отпуска тормозов и новой зарядки запасного

резервуара давление в магистрали необходимо вновь поднять до зарядного. В

этом случае кран машиниста ставят в положение I (рис.1 отпуск и зарядка).

Рассматриваемый тормоз является автоматическим, так как при разрыве

поезда и разъединении междувагонных соединительных рукавов магистрали, а

также при открытии стоп-крана 9 давление воздуха в магистрали резко падает

и тормоз приходит в действие.

Недостаток тормозов этого типа – их непрямодействие. В процессе

торможения запасные резервуары не пополняются сжатым воздухом из

магистрали, поэтому при длительном торможении давление воздуха в

тормозных цилиндрах и запасном резервуаре постепенно уменьшается, т.е.

происходит истощение тормоза.

Прямодействующий автоматический тормоз - это тормоз грузовых

вагонов, оборудованный воздухораспределителем

483, который способен

поддерживать установленное давление в тормозном цилиндре независимо от

плотности последнего при наличии давления в тормозной магистрали.

Прямодействующий автоматический тормоз, применяемый на грузовых

локомотивах и вагонах грузовых поездов, при длительном торможении на

затяжных спусках не истощается, так как конструкция воздухораспределителя

и крана машиниста обеспечивает постоянную связь главного резервуара с

тормозными цилиндрами. Утечки из ЗР и ТЦ пополняются автоматически в

процессе служебного торможения или перекрыши с пополнением утечек из

тормозной магистрали через кран машиниста.

Рисунок 4. Прямодействующий автоматический тормоз, режим

зарядки и отпуска

При зарядке и отпуске (рис.4) тормозная магистраль 8 сообщается с

питательной магистралью 2 и главными резервуарами 1. Тормозной цилиндр 6

через воздухораспределитель 5 – с атмосферой, а запасной резервуар 4 через

обратный клапан 7 – с тормозной магистралью.

Рисунок 5. Прямодействующий автоматический тормоз, режим

торможения

При торможении (рис.5) давление в ТМ 8 понижается путем выпуска

воздуха краном машиниста 3 в атмосферу. В действие приходит

воздухораспределитель 5 ,который разобщает ТЦ 6 с Ат и сообщает его с

запасным резервуаром 4.

Через обратный клапан 7 пополняются утечки воздуха в ЗР и ТЦ

непосредственно из тормозной магистрали.

По назначению тормоза бывают грузовые, пассажирские и скоростные. В

этом случае за характеристику их работы принимают время наполнения и

опорожнения тормозного цилиндра.

Время наполнения и отпуска тормозных цилиндров в зависимости

от типа тормозов

По характеристике действия тормоза классифицируются на

нежесткие (мягкие), полужесткие и жесткие.

Нежесткие (мягкие) тормоза работают с любого зарядного давления,

не реагируют на медленный темп снижения давления в ТМ, обладая

определенной нечувствительностью к естественным колебаниям давления в

ТМ при движении поезда. Для полного отпуска достаточно повысить давление

в ТМ после торможения на небольшую величину (0,2-0,3атм.). Отпуск

называется легким, им обладают пассажирские ВР и грузовые на равнинном

режиме.

Полужесткие тормоза обладают теми же свойствами, что и мягкие, но

при каждой величине повышения давления в ТМ соответствует определенная

ступень отпуска в ТЦ (ступенчатый отпуск). Полный отпуск происходит при

зарядном давлении. Им обладают грузовые ВР на горном режиме.

Управляемость поездов с полужестким тормозом хуже, чем с мягким, но она

компенсируется высокой безопасностью движения при следовании по

затяжным спуска 18 тыс. и выше.

Жесткие тормоза настраиваются на определенный уровень зарядного

давления в ТМ и при любом изменении давления в ТМ устанавливают

соответствующее давление в ТЦ. Полный отпуск возможен только при

зарядном давлении. Имеют ограниченное применение и используются на

спусках круче 40%, на карьерном транспорте.

Тормозная система локомотива и вагонов в составе поезда связаны в

единую непрерывную систему тормозной магистралью, которая проходит

вдоль каждой единицы подвижного состава и представляет собой стальную

трубу с внутренним диаметром 34,3 мм (1¹

/4"), соединяемую между

единицами подвижного состава через концевые краны и гибкие

резинотканевые рукава. Головки рукавов автоматически разъединяются в

случае расцепки вагонов. На каждой единице подвижного состава от тормозной магистрали имеются отводы, которые подключаются к

воздухораспределителю.

На локомотиве имеется компрессорная установка с главными

резервуарами, в которых автоматически поддерживается давление сжатого

воздуха в определенном диапазоне (0,75—0,90 МПа).

Прибор для управления автотормозами — установленный на

локомотиве кран машиниста — осуществляет в поездном положении ручки

крана питание сжатым воздухом тормозной магистрали, зарядку ее и

подключенных к ней запасных резервуаров и воздухораспределителей

давлением 4,5 – 5,8 кгс/см²

(в зависимости от вида поезда и режима работы).

Для торможения машинист с помощью крана машиниста производит

снижение давления в магистрали на заданную величину (служебное

торможение — в пределах от 0,4—0,7 до 1,5кгс/см²

, экстренное — путем

сообщения тормозной магистрали с атмосферой). Снижение давления

передается через тормозную магистраль на каждый воздухораспределитель,

который соединяет запасной резервуар с тормозным цилиндром и создает

давление в тормозном цилиндре тем большее, чем сильнее разряжена

магистраль.

При отпуске машинист повышает давление в тормозной магистрали,

переводя ручку крана машиниста в соответствующее положение. При этом

воздухораспределители во всем поезде сообщают тормозные цилиндры с

атмосферой, а запасные резервуары с тормозной магистралью.

Темп — это изменение величины давления в тормозной магистрали за

единицу времени.

Различают следующие темпы понижения давления в тормозной

магистрали:

1.

Темп мягкости. Это медленное понижение давления

0,2—0,5 кгс/см²

за 1 мин. При понижении давления в тормозной магистрали темпом мягкости

мягкие и полужесткие тормоза не приходят в действие.

2.

Темп служебный — это снижение давления в тормозной магистрали с

5 до 4 кгс/см²

за 4—10с. При таком снижении давления в тормозной

магистрали тормоза срабатывают на служебное торможение. Скорость

распространения тормозной волны при служебном торможении 100—160 м/с.

3.

Темп экстренный — это снижение давления в тормозной магистрали

на 0,8 кгс/см²

и более за 1 с. При таком темпе снижения давления в тормозной

магистрали тормоза срабатывают на экстренное торможение. Скорость

тормозной волны при таком темпе может достигать 300 м/с.

Темп разрядки тормозной магистрали мог бы затухать, если бы

воздухораспределители не обеспечивали дополнительной разрядки,

поддерживая тем самым скорость распространения тормозной волны. К

хвостовой части поезда темп разрядки замедляется из-за наличия утечек

сжатого воздуха в тормозной магистрали.

При управлении тормозами в тормозной магистрали поезда можно

рассматривать три волны: воздушную, тормозную и отпускную.

Пневматическое торможение вызывается посредством выпуска сжатого

воздуха из тормозной магистрали, т.е. необходимо понизить давление в

тормозной магистрали определенным темпом.

Начало падения давления в каждом месте тормозной магистрали,

называемое воздушной волной, будет тем позднее, чем дальше от края

магистрали это место расположено.

Воздушная волна представляет собой импульс начала движения частиц

газа в трубопроводе после того, как будет открыто сообщение этого

трубопровода с атмосферой.

Иными словами, воздушной волной является перепад давления,

движущийся в тормозной магистрали и возникающий при ее сообщении с

атмосферой.

Скорость воздушной волны почти такая же, как и у звука в открытом

пространстве, т.е. 330 м/с.

Процесс снижения давления вдоль тормозной магистрали поезда

темпом, приводящим в действие воздухораспределители, называется

тормозной волной.

Скоростью тормозной волны называется скорость, с которой

распространяется процесс последовательного срабатывания тормозов вдоль

всего состава поезда. Скорость тормозной волны равна длине тормозной

магистрали в метрах, деленной на время в секундах, прошедшее от момента

перевода ручки крана машиниста в тормозное положение до начала действия

тормоза последнего вагона поезда.

Тормозная волна характеризуется началом появления давления в

тормозном цилиндре, ее скорость зависит от конструкции и типа

воздухораспределителей. Например, в современных отечественных

воздухораспределителях 483 скорость тормозной волны достигает 300 м/с.

По международным требованиям скорость тормозной волны не должна

быть менее 250 м/с.

Скорость тормозной волны является одним из качественных показателей

работы тормоза. На скорость тормозной волны оказывает влияние ряд

факторов. Некоторые из них заслуживают особого внимания.

Например, с понижением температуры на 1°С ниже нуля скорость

тормозной волны снижается примерно на 1 м/с.

С понижением зарядного давления на 1кгс/см²

скорость тормозной

волны снижается на 8м/с, и наоборот.

Из этих факторов особого внимания заслуживает снижение скорости

тормозной волны при понижении температуры. Это, прежде всего,

необходимо учитывать машинистам при вождении длинносоставных и

тяжелых поездов.

При ведении поезда в зимних условиях, по причине снижения скорости

тормозной волны в таких поездах при начале торможения, увеличиваются

продольно-динамические реакции, что может вызвать разрыв поезда.

Необходимо учитывать и то, что при низких температурах

увеличивается хрупкость металлов, что в сочетании с увеличением продольно-динамической реакции может значительно увеличить вероятность обрыва

поезда.

Отпускная волна характеризуется снижением давления сжатого

воздуха в тормозном цилиндре.

Скорость отпускной волны зависит: от величины давления в главных

резервуарах на момент начала отпуска тормозов, времени сообщения главных

резервуаров с тормозной магистралью, проходимости крана и блокировки,

утечек сжатого воздуха из тормозной магистрали, величины

аэродинамического сопротивления трубопроводов, температуры

окружающего воздуха.

Скорость отпускной волны техническими требованиями не

оговаривается, она относительно низкая и составляет 50—70 м/с., но при этом

время отпуска тормозов вагона в соответствии с требованиями п. 19.2.7.

инструкции ЦТ-ЦВ-ЦЛ…/277 должно быть не более - 50сек. в грузовом

поезде с числом осей до 200; - 80сек с числом осей более 200, при включении

ВР на горный режим это время увеличивается в 1,5 раза. В пассажирском

поезде с числом осей до 80 это время должно быть – 25сек и с числом осей

более 80 – 40сек.

Полный тормозной путь

Sт, проходимый поездом от начала торможения до

остановки, принимается равным сумме пути подготовки тормозов к действию

Sп

и действительного пути торможения

Sд.

Время подготовки тормозов к действию определяется из условия

замены медленного, реального процесса наполнения тормозного цилиндра

среднего вагона, мгновенным наполнением до полной величины, при условии

равенства тормозных путей, проходимых поездом при реальном и

условном наполнении тормозных цилиндров.

Величина пути подготовки тормозов к действию определяется по

формуле

где:

V

нт – скорость поезда в момент начала торможения, км/ч;

t

п – время подготовки тормозов поезда к действию, с;

3,6– переводной коэффициент км/час в м/сек.

Зависимость времени подготовки тормозов от типа поезда

Величина действительного пути торможения

Определяется суммированием величин пути торможения в выбираемых

интервалах скорости при условии постоянства величин удельных сил,

действующих на поезд в этом интервале.

Действительный тормозной путь зависит: от скорости, при которой

были применены тормоза, обеспеченности поезда тормозами, сопротивления

движению поезда и величины уклона.

Следовательно, общий тормозной путь поезда зависит от следующих

факторов;

1. Скорости движения;

2. Рода поезда (пассажирский, грузовой);

3. Типа тормозов (ПТ, ЭПТ);

4. Количества осей грузового поезда;

5. Обеспеченности поезда тормозами;

6. Профиля пути (спуск, подъем)

Расчетный тормозной путь определяется:

► математическим расчѐтом по формулам;

► по таблицам стр. 132–158 инструкции ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277;

► по номограммам.

Фактический тормозной путь определяется: по пикетным столбикам,

записям на скоростемерной ленте или электронных носителях регистрации

параметров движения.

Тормозное оборудование подвижного состава разделяется на

пневматическое, приборы которого работают под давлением сжатого воздуха,

и механическое (ТРП).

Выбор пневматической схемы тормозного оборудования и применяемых

в ней типовых приборов зависит от назначения подвижного состава

Пневматическое тормозное оборудование по своему назначению

делится на следующие группы:

► приборы питания тормоза сжатым воздухом (компрессоры, регуляторы

давления, главные резервуары);

► приборы управления тормозами (краны машиниста №394 и №254,

блокировочные устройства.№367и №267, сигнализаторы целостности

тормозной магистрали);

► приборы торможения (воздухораспределители, авторежимы, реле

давления);

воздухопровод и арматура;

► приборы контроля (манометры, датчики давления).

При оборудовании подвижного состава ЭПТ к приборам питания

добавляется источник питания (статический преобразователь, АБ,

электрические цепи и др.), а к приборам управления контроллер крана

машиниста, добавляется и арматура, клемные коробки и др.

Принципиальное отличие схем тормозного оборудования локомотивов и

вагонов заключается в том, что на локомотивах применяются все группы приборов тормозного оборудования, а на вагонах – только приборы,

осуществляющие торможение .

Тормозное оборудование грузового вагона состоит из:

1. Воздухораспределителя;

2. Тормозного цилиндра;

3. Авторежима;

4. Запасного резервуара;

5. Рычажной передачи;

6. Предохранительных устройств рычажной передачи;

7. Воздухопровода с арматурой.

Приборы тормозного оборудования грузового вагона

1-тормозной цилиндр; 2-авторежим; 3-стоп-кран; 4-главная часть

воздухораспределителя; 5-двухкамерный резервуар; 6-магистральная часть

воздухораспределителя; 7-тройник; 8-разобщительный кран; 9-запасной резервуар

Воздухораспределитель - основная часть автоматического

пневматического тормоза, обеспечивает зарядку запасного резервуара и

специальных камер сжатым воздухом из тормозной магистрали; наполнение

тормозных цилиндров из запасного резервуара при понижении давления в

Т.М. и выпуск воздуха из тормозных цилиндров в атмосферу при повышении

давления в Т.М..

Воздухораспределитель грузового типа (усл.№ 483М) состоит из:

► двухкамерного резервуара 295 или 295М с переключателем грузовых

режимов;

► магистральной части с переключателем равнинного и горного режимов -

для изменения режимов отпуска тормозов;

► главной части с выпускным клапаном.

Двухкамерный резервуар прикреплѐн к раме вагона и соединѐн

подводящей трубкой через разобщительный кран и тройник с магистралью, трубками с запасным резервуаром объѐмом 78 (135) литров и тормозным

цилиндром диаметром 14" (16") через авторежим. К двухкамерному

резервуару прикреплены магистральная и главная части

воздухораспределителя.

Магистральная часть является управляющим (задающим) органом

реагирующим на изменение давления в тормозной магистрали.

Главная часть служит повторителем (вторичным органом),

сообщающим тормозной цилиндр с запасным резервуаром при торможении и

тормозной, цилиндр с атмосферой при отпуске в зависимости от изменения

давления в магистрали.

Воздухопровод с арматурой состоит из тормозной магистрали,

подводящей трубки к ВР, трубопроводов к авторежиму и тормозным

цилиндрам, разобщительного крана на подводящей трубке, концевых кранов,

соединительных рукавов, тройников, стоп-кранов.

Тормозной цилиндр предназначен для преобразования энергии сжатого

воздуха в механическое усилие на штоке поршня, которым через систему

рычагов и тяг тормозные колодки прижимаются к колѐсам. На вагонах в

основном применяют 14-ти дюймовые цилиндры, на восьмиосных вагонах -

16-ти дюймовые.

Авторежим предназначен, для автоматического непрерывного

регулирования давления в тормозном цилиндре в зависимости от загрузки

вагона. Авторежим крепится на хребтовой балке вагона. Режимный

переключатель на воздухораспределителе устанавливается:

► при композиционных колодках - на средний, режим;

► при чугунных - на гружѐный.

Ручку переключателя снимают.

На порожнем вагоне зазор между упором авторежима и опорной

планкой балочки авторежима должен быть не более 3 мм, при этом

кольцевая выточка на вилке упора должна полностью выходить из корпуса.

Запасной резервуар предназначен для накопления сжатого воздуха

необходимого для торможения. Выпускаются различных объѐмов. На

грузовых четырѐхосных вагонах устанавливают Р7-78 (мах. давление 7кгс/см

2

,

\/=78 литров), на восьмиосных Р7-135 (мах. давление 7кгс/см

2

, \/=135 литров)

Тормозная рычажная передача - система тяг и рычагов, посредством

которых механическое усилие от штока тормозного цилиндра передаѐтся на

тормозные колодки и прижимает их к колѐсам.

К группе приборов питания на локомотиве относятся: компрессоры,

регуляторы давления, главные резервуары.

Компрессоры:

Компрессоры предназначены для обеспечения сжатым воздухом тормозной

сети поезда и пневматической сети вспомогательных аппаратов локомотива.

Применяемые на подвижном составе компрессоры классифицируются по

следующим признакам:

► по числу цилиндров (одноцилиндровые, двухцилиндровые и т.д.);

► по расположению цилиндров (горизонтальные, вертикальные, V –

образные и W – образные);

по числу ступеней сжатия (одноступенчатые и двухступенчатые);

► по типу привода (с приводом от электродвигателя или от двигателя

внутреннего сгорания).

По назначению локомотивные компрессоры делятся на основные и

вспомогательные.

Компрессоры должны полностью обеспечивать потребность в сжатом

воздухе при максимальных расходах и утечках его в поезде. Во избежание

перегрева режим работы компрессора устанавливается повторнократковременным. При этом продолжительность включения (

ПВ) компрессора

под нагрузкой допускается не более 50%, а продолжительность цикла до 10 мин.

Основные компрессоры, применяемые на подвижном составе, как правило,

являются двухступенчатыми. Сжатие воздуха в них происходит последовательно в

двух цилиндрах с промежуточным охлаждением между ступенями.

Компрессоры

КТ-6,

КТ-7 и

КТ-6Эл широко применяются на

магистральных тепловозах и электровозах грузового движения.

Компрессоры

КТ-6 и

КТ-7 приводятся в действие либо от коленчатого

вала дизеля, либо от электродвигателя. Компрессоры

КТ-6Эл приводятся в

действие от электродвигателя.

Компрессоры

К-2 и

К-3 двухступенчатые, трехцилиндровые с

W-образным расположением цилиндров установлены на локомотивах

чешского производства – электровозах

ЧС и тепловозах

ЧМЭ.

Одним из основных показателей работы локомотивного компрессора

является его подача (производительность), то есть объѐм воздуха,

нагнетаемый за единицу времени (м

3

/мин).

Производительность компрессора проверяется по повышению давления

сжатого воздуха в главных резервуарах с 7 кгс/см

2

до 8 кгс/см

2

, то есть в

наиболее тяжѐлом режиме работы для компрессора. Время повышения

давления сжатого воздуха в главных резервуарах зависит от объѐма главных

резервуарах и подачи воздуха компрессором.

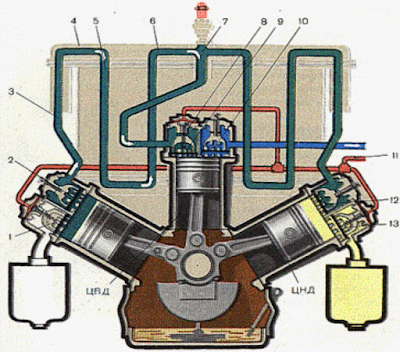

Компрессор КТ-6

Действие двухступенчатого трех цилиндрового компрессора

Регуляторы давления.

Регуляторы давления служат для автоматического включения и

выключения электродвигателя компрессора или перевода компрессора в

режим холостого хода и обратно в зависимости от давления в главных

резервуарах.

Главные резервуары.

Главные резервуары служат для создания запаса сжатого воздуха, его

охлаждения и выделения из сжатого воздуха конденсата.

В первоначальный период отпуска и зарядки, когда ручка крана

машиниста выдерживается в 1-м положении и происходит прямое сообщение

главных резервуаров с тормозной магистралью, расход сжатого воздуха

достигает 6—8 м3

/мин, что значительно превышает подачу компрессора. В

этот период тормозная магистраль получает питание с полным

использованием подачи компрессора, если он работает, и «займом» запаса

сжатого воздуха, аккумулированного в главных резервуарах.

Количество ГР и их общий объем выбирают в зависимости от рода

подвижного состава с учетом подачи компрессоров и достижения

оптимальных условий отпуска и зарядки тормозов поезда.

Группу приборов и аппаратуры управления тормозами подвижного

состава составляют основные приборы для непосредственного управления

тормозами поезда или локомотива – краны машиниста, кран вспомогательного

тормоза локомотива, приборы и устройства автоматического контроля работы

тормозов – автостопы, сигнализаторы обрыва тормозной магистрали,

сигнализаторы отпуска, электроблокировочные клапаны, выключатели

управления; вспомогательная аппаратура для включения и отключения

приборов управления, краны двойной тяги и комбинированные, устройства

блокировки тормозов и др.

Краны машиниста предназначены для управления пневматическими

и электропневматическими тормозами подвижного состава. От крана

машиниста в значительной степени зависит надежность действия

тормозов в поезде.

Требования, предъявляемые к кранам машиниста

К конструкции крана машиниста предъявляются следующие

технические требования:

1. Для ускорения процесса зарядки и отпуска тормозов

должно использоваться давление главных резервуаров;

2. Кран должен автоматически переходить с любого

сверхзарядного давления в тормозной магистрали на

зарядный уровень регулируемым темпом;

3. При поездном положении ручки кран должен поддерживать

требуемое заданное давление в тормозной магистрали;

4. У крана должно быть положение перекрыши,

желательно, два положения: с питанием и без питания утечек из тормозной магистрали;

5. Служебное торможение кран должен производить

определенным темпом с любого уровня зарядного давления,

как полное, так и ступенчатое;

6. Отпуск тормозов должен быть полным и ступенчатым;

7. При экстренном торможении кран должен обеспечивать

прямое сообщение тормозной магистрали с атмосферой.

Кран машиниста имеет 7 положений

I - Зарядка и отпуск

II - Поездное

III – Перекрыша без питания

IV – Перекрыша с питанием

VА Служебное торможение медленным темпом разрядки ТМ

V – Служебное торможение

VI – Экстренное торможение

I – сообщает питательную магистраль с тормозной.

II – поддерживает в тормозной магистрали установленное зарядное давление.

III – перекрыша без пополнения утечек в ТМ, тормозная магистраль

разобщается от питательной.

IV – перекрыша с питанием тормозной магистрали и поддержанием

установившегося в ней давления.

V – служебное торможение с разрядкой тормозной магистрали темпом 0,1Мпа

за 4-10 сек. Применяется для регулирования движения поезда и остановки его

в определѐнном месте.

VА - Служебное торможение, с разрядкой тормозной магистрали темпом

0,5Мпа за 15-20 сек.

VI – экстренное торможение для быстрой разрядки тормозной магистрали при

аварийной ситуации (0,1Мпа не более чем за 1,2 секунды).

Поездной кран 395 предназначен для управления автоматическими

пневматическими и электропневматическими тормозами грузовых и

пассажирских поездов. По конструкции золотниково-поршневой.

Состоит из пяти основных частей: нижней части (уравнительной)

средней части (служит зеркалом золотника), верхней части (золотниковой),

редуктора зарядного давления, стабилизатора темпа ликвидации

сверхзарядного давления и электрического контроллера.

1-нижняя часть (уравнительная); 2-редуктор; 3-средняя часть (зеркало

золотника);4-верхняя часть(золотниковая); 5-ручка крана машиниста; 6-контроллер

крана машиниста(предназначен для управления ЭПТ); 7-разъем для подключения к

цепям ЭПТ;8-стабилизатор.

Поездной кран машиниста усл. № 394:

1 — цоколь; 2 — корпус нижней части; 3, 8 — резиновые манжеты; 4

— пружина впускного клапана; 5 — впускной клапан; 6 — втулка

(направляющая) хвостовика уравнительного поршня; 7 —

уравнительный поршень; 9 — латунное кольцо; 10 — корпус средней

части; 11 — корпус (крышка) верхней части; 12 — золотник; 13 — ручка;

14 — фиксатор; 15 — гайка; 16 — винт; 17 — стержень; 18 — пружина; 19

— шайба; 20 — шпилька; 21 — штифт; 22 — фильтр редуктора; 23 —

пружина питательного клапана; 24 — питательный клапан; 25 — втулка

(седло) питательного клапана; 26, 29 — корпус соответственно верхней и

нижней частей редуктора; 27, 39 — металлическая диафрагма; 28, 40 —

упорные (направляющие) шайбы; 30, 41 — регулировочные пружины; 31

— регулировочный стакан; 32 — упор (центрирующая шайба); 33 —

седло обратного клапана; 34 — обратный клапан; 35 — заглушка

(пробка); 36 — возбудительный клапан; 37 — втулка (седло)

возбудительного клапана; 38 — крышка; 42 — корпус; 43 —

регулировочный винт с контргайкой

В нижней части корпуса находится пустотелый впускной клапан и

уравнительный поршень, хвостовик которого образует выпускной клапан.

Уравнительный поршень уплотнен резиновой манжетой и латунным

кольцом. Впускной клапан прижимается к седлу пружиной. Хвостовик

впускного клапана уплотнен резиновой манжетой, установленной в цоколе.

В нижнюю часть корпуса ввернуты четыре шпильки, которые

скрепляют все три части крана через резиновые прокладки.

Средняя часть представляет собой чугунную отливку, верхняя часть

которой является зеркалом золотника. В корпусе средней части

запрессована бронзовая втулка, являющаяся седлом алюминиевого

обратного клапана.

Верхняя часть состоит из крышки, латунного золотника и стержня,

через который золотник соединен с ручкой крана, имеющей пружинный

фиксатор положений.

Редуктор зарядного давления крепится к корпусу нижней части крана и

предназначен для регулировки и поддержания зарядного давления в

тормозной магистрали.

Стабилизатор темпа ликвидации сверхзарядного давления так же

крепится к корпусу нижней части крана и предназначен для регулировки темпа

ликвидации сверхзарядного давления в тормозной магистрали.

При недостаточной плотности уравнительного резервуара во время

следования в режиме торможения, при четвертом положении ручки крана

машиниста, увеличивается глубина разрядки тормозной магистрали, что

соответственно увеличивает давление в тормозных цилиндрах вагонов и

усиливает тормозной эффект, возникают дополнительные динамические

реакции в поезде. При отпуске тормозов увеличивается расход воздуха,

замедляется отпуск тормозов, особенно в хвостовой части поезда, что так же

вызывает динамические реакции по поезду, происходит быстрая ликвидация

сверхзарядного давления, возможно самопроизвольное срабатывание

тормозов.

При быстром темпе ликвидации сверхзарядного давления возможно

замедление отпуска в хвостовой части поезда и самопроизвольное

срабатывание тормозов.

При недостаточной проходимости крана машиниста недостаточно

стабильно поддерживается давление в тормозной магистрали поезда,

возникает возможность самопроизвольного срабатывания тормозов, при

отпуске тормозов замедляется время отпуска.

Проверка исправности крана 394 на локомотиве

От исправности крана машиниста в значительной степени зависит

надежность действия тормозов в поезде, поэтому он подвергается следующим

проверкам.

1. Проверка плотности уравнительного резервуара:

При IV положении ручки крана машиниста снижение давления по

манометру уравнительного резервуара допускается не более чем на 0,1кгс/см

2

за 3 минуты, завышение не допускается.

2. Проверка темпа ликвидации сверхзарядного давления:

По манометру уравнительного резервуара, первым положением ручки

крана машиниста завышается давление до 6,5-6,8кгс/см

2 . После перевода

ручки крана машиниста во второе положение замеряется время снижения

давления с 6,0 до 5,8кгс/см

2 , которое должно быть 80-120 сек., для поездов с

числом осей до 350, более 350 осей-100-120сек.

3. Проверка проходимости крана машиниста:

При давлении в главных резервуарах не менее 8кгс/см

2 и втором

положении ручки крана машиниста, выключаются компрессора и открывается

концевой кран тормозной магистрали локомотива со стороны проверяемого

крана. По манометру главных резервуаров замеряется время снижения

давления с 6,0кгс/см

2 до 5,0кгс/см

2 , которое не должно превышать 20сек. для

главных резервуаров объемом 1000л. При большем объеме резервуаров время

увеличивается пропорционально.

Блокировочное устройство предназначено для исключения ошибочных

действий машиниста при смене кабины управления на двух кабинных

локомотивах

Состоит из кронштейна 1, переключателя 2 с тремя клапанами 3,

комбинированного крана 7, сигнализатора 9 расхода воздуха и корпуса 6 с

кулачковым переключателем электрического контактора типа КЭ-42А, к

которому подведен провод, питающий контакторы контроллера управления

локомотивом. На кронштейн вместе с блокировочным устройством крепится

комбинированный кран 114

В действующей кабине локомотива ручка 8 комбинированного крана

расположена вертикально, а ручка 10 повернута вниз до упора. При этом

эксцентриковый вал 4 принудительно открывает клапаны 3 и запирается в

этом положении хвостовиком поршня 5.Если ручка 10 не занимает

вертикального положения, то хвостовик поршня 5 не войдет в паз вала 4 и

воздух будет выходить в отверстие «А», сигнализируя о неправильном

положении ручки.

Работа блокировочного устройства 367М

Воздух из питательной магистрали ГР по каналу 14, через отверстие 15 в

сигнализаторе при малом расходе воздуха или через клапан 16 при большом

расходе поступает к клапану 4 и далее по каналу 1 к крану машиниста.

По каналу 2, через клапан 8, кран 11 и далее по каналу 13 воздух поступает

в тормозную магистраль М. В тормозные цилиндры ТЦ воздух попадает по

каналу 3 через клапан 9 и канал 12. Из магистрали воздух по каналу 17

подходит к поршню 6, который хвостовиком запирает эксцентриковый вал 7, а

толкатель 10 вала замыкает контактный механизм электрической цепи

управления локомотивом.

При смене кабины управления необходимо в оставляемой кабине краном

машиниста произвести торможение локомотива (разблокировать поршень 6),

повернуть ручку 5 на 180° и снять ее с квадрата вала 7. Клапаны 4, 8 и 9 под

усилием пружин садятся на седла, прекращая сообщение питательной и

тормозной магистралей с краном машиниста, а крана вспомогательного

тормоза – с тормозными цилиндрами. Одновременно кулачок вала 7

толкателем 10 размыкает контакты электрической цепи управления

локомотивом.

Проверка проходимости БУ 367М

При начальном давлении в главных резервуарах не менее 8,0 кгс/см2

и

выключенных компрессорах, ручка крана машиниста ставится в I положение и

открывается концевой кран магистрали со стороны проверяемого

блокировочного устройства. Падение давления в главных резервуарах

объемом

1000л с 6,0 до 5,0кгс/см2

должно происходить за время не более 12 с.

При большем объеме главных резервуаров время должно быть

пропорционально увеличено.

Предназначен для отключения крана машиниста от тормозной

магистрали локомотива или поезда, а также для включения экстренного

торможения при невозможности его применения краном машиниста.

Когда ручка крана расположена вдоль оси крана, через канал М пробки

кран машиниста сообщается с тормозной магистралью. Для применения

экстренного торможения, ручку поворачивают по часовой стрелке, магистраль

через боковое отверстие Б в пробке и отверстие А в корпусе сообщается с

атмосферой.

Состоит из ручки -1корпуса -2, трехходовой пробки -3 и пружины -4,

помещенной в крышке.

Воздухораспределитель является основной частью автоматического

пневматического тормоза, предназначен для наполнения сжатым воздухом

тормозных цилиндров при торможении и выпуска из них воздуха в атмосферу

при отпуске тормоза, в соответствии изменением давления воздуха в

тормозной магистрали.

Тип автоматического тормоза определяется типом применяемых

воздухораспределителей, которые по принципу действия разделяются на

непрямодействующие и прямодействующие.

По назначению воздухораспределители делятся на грузовые и

пассажирские, отличающиеся в основном характеристиками процессов

изменения давления сжатого воздуха в тормозных цилиндрах.

В связи с тем, что в длинных трубопроводах темп изменения давления

затухает по мере удаления от крана машиниста, воздухораспределители

обеспечивают дополнительную разрядку тормозной магистрали на

ограниченную величину и таким образом поддерживают высокий начальный

темп разрядки по всей длине тормозной магистрали.

При торможении воздухораспределители производят дополнительную

разрядку тормозной магистрали в тормозной цилиндр, сообщѐнный с

атмосферой в начальный период торможения, или в камеру дополнительной

разрядки (на отечественном пассажирском воздухораспределителе 292).

Прекращение дополнительной разрядки тормозной магистрали

происходит после достижения определѐнной величины давления в тормозном

цилиндре.

Для отечественных воздухораспределителей грузового типа глубина

дополнительной разрядки тормозной магистрали составляет 0,4 -0,5кгс/см

2

,

воздухораспределителей пассажирского типа 0,25- 0,3 кгс/см

2

.

Характерной особенностью отечественных грузовых

воздухораспределителей является сочетание ступенчатого и бесступенчатого

режимов отпуска. Пассажирские воздухораспределители имеют

бесступенчатый отпуск.

В режиме ступенчатого отпуска каждой ступени повышения

магистрального давления соответствует ступень снижения давления в

тормозных цилиндрах. Полный отпуск происходит при почти полном

восстановлении зарядного давления.

Каждый тип воздухораспределителей рассчитан на определенную

длину поезда, которая зависит от скорости распространения тормозной

волны.

Скорость распространения тормозной волны при полном служебном

торможении должна быть не менее 100м/с; при экстренном торможении не

менее 200м/с. Поэтому пассажирский воздухораспределитель 292

рассчитан на длину поезда 700 метров, а грузовой 483 на 1500 метров.

Современные воздухораспределители должны производить

торможение и отпуск тормозов с изменением силы нажатия тормозных

колодок от 0 до максимума и от максимума до 0 в зависимости от

полученного сигнала на действие и режима работы.

Любые неисправности отдельного воздухораспределителя не должны

вызывать самопроизвольного отпуска исправно действующих тормозов

поезда.

Наличие утечек воздуха из тормозной магистрали ухудшает

управляемость процессом торможения.

В режиме бесступенчатого отпуска (равнинный режим) после

повышения давления в ТМ на 0,2…0,35 кг/см снижение давления в ТЦ

происходит независимо от зарядки тормозов.

Время отпуска тормозов от максимального давления в ТЦ до давления

0,4кгс/см

2

должно быть:

- для грузовых ВР, работающих на равнинном режиме, 35-50 сек;

- для грузовых ВР работающих на горном режиме 45-60 сек;

- для пассажирских ВР на короткосоставном режиме 9-12 сек;

- для пассажирских ВР на длинносоставном режиме 19-25 сек.

Воздухораспределитель 483 - прямодействующий автоматический,

предназначен для управления изменением давления сжатого воздуха в

тормозном цилиндре в зависимости от изменения давления воздуха в

тормозной магистрали и установленного режима действия.

Область применения: грузовой подвижной состав.

Магистральная часть снабжена переключателем режимов действия:

равнинный (Р) – с бесступенчатым отпуском,

горный (Г) – со ступенчатым отпуском.

В двухкамерном резервуаре расположен переключатель режимов:

груженый (Г)

средний (С)

порожний (П)

Технические характеристики:

Диапазон давления в ТМ 5,3 – 6,5 кгс/см

2

Скорость распространения тормозной волны 275 м/сек

Время наполнения ТЦ до давления 3,5 кгс/см

2

при экстренном

торможении 8–15 с

Давление в тормозном цилиндре:

Груженый 4,0–4,5 кгс/см

2

;

Средний 3,0–3,4 кгс/см

2

;

Порожний 1,4–1,8 кгс/см

2

Габаритные размеры 685–402–325 мм.

Масса 57 кг.

В комплект воздухораспределителя 483М входят: главная часть 270.023–

1, магистральная часть 483М. 010 и двухкамерный резервуар 295М.

Устройство воздухораспределителя усл.№483М

3 – обратный клапан; 5 – магистральная камера; 6,17 – диафрагма; 7 – плунжер; 8

– полость переключателя; 13 – золотниковая камера; 14 – главный поршень; 16 –

рабочая камера; 20– клапан мягкости; 22 – толкатель; 23 – клапан дополнительной

разрядки; 24 – тормозной клапан; 25 – седло; 26 – уравнительный поршень; 28, 36 –

пружина; 32 – манжета с клапанной частью; 33, 34 – клапан; 37 – шток; 39,45 – корпус;

40 – втулка; 41 – выпускной клапан; 42,46 – крышка; 43 – двухкамерный резервуар,; 44 –

эксцентриковый привод; 47 – переключатель режимов.

Двухкамерный резервуар содержит фильтр, рабочую (РК) объемом 6л и

золотниковую (ЗК) объемом 4,5 л камеры. К нему подведены трубопроводы от

тормозной магистрали (ТМ) через разобщительный кран, запасного резервуара

(ЗР) и тормозного цилиндра (ТЦ). На корпусе 16 двухкамерного резервуара

расположена рукоятка переключателя режимов торможения (на рисунке не

показана): порожнего, среднего и груженого. К двухкамерному резервуару

крепятся главная и магистральная части, в которых сосредоточены все

рабочие узлы прибора.

Магистральная часть состоит из корпуса 5 и крышки 46, в которой

расположен узел переключения режимов работы (отпуска) равнинного и

горного. Этот узел включает в себя рукоятку 47 с подвижной упоркой и

диафрагму 17, прижатую двумя пружинами к седлу с калиброванным

отверстием диаметром 0,6 мм. На равнинном режиме работы ВР усилие

пружин на диафрагму 17 составляет 3,0–3,5 кгс/см

2

, на горном режиме – 7,5

кгс/см

2

.

В корпусе магистральной части расположены: магистральный орган,

узел дополнительной разрядки и клапан мягкости.

Магистральный орган включает в себя резиновую магистральную

диафрагму 6, зажатую между двумя алюминиевыми дисками и нагруженную

возвратной пружиной. В хвостовике левого диска расположены два отверстия

диаметром по 1мм и толкатель 22, а в торцовой части правого диска – три

отверстия диаметром по 1,2 мм (или два отверстия диаметром по 2мм).

Магистральная диафрагма делит магистральную часть на две камеры:

магистральную (МК) и золотниковую (ЗК). В полости дисков расположен

нагруженный пружиной плунжер 7, который имеет несквозной осевой канал

диаметром 2мм и три радиальных канала диаметром по 0,8мм каждый. Седлом

плунжера является левый диск магистральной диафрагмы.

Узел дополнительной разрядки содержит атмосферный клапан с седлом,

клапан дополнительной разрядки с седлом и манжету дополнительной

разрядки с седлом. Манжета дополнительной разрядки выполняет функции

обратного клапана. Все клапаны прижаты пружинами к своим седлам. В

заглушке атмосферного клапана расположено отверстие диаметром 0.9 мм, в

седле клапана дополнительной разрядки имеется шесть отверстий, через

которые полость за клапаном сообщена с каналом дополнительной разрядки

(КДР), в седле манжеты дополнительной разрядки расположены шесть

отверстий диаметром по 2 мм каждое.

Система клапанов воздухораспределителя 483М

Клапан мягкости 20 нагружен пружиной и имеет в средней части

резиновую диафрагму. В канале клапана мягкости (между торцовой частью

клапана и МК) расположен ниппель с калиброванным отверстием диаметром

0,9 мм. Полость под диафрагмой клапана мягкости постоянно сообщена с

атмосферой.

Главная часть состоит из корпуса 39 и крышки 42. В крышке,

расположен выпускной клапан 41. В корпусе расположены главный и

уравнительный поршни, обратный клапан 3 и калиброванное отверстие

диаметром 0,5 мм.

Главный орган включает в себя нагруженный пружиной 36, главный

поршень 14 с полым штоком 37. Внутри полого штока, расположен

нагруженный пружиной тормозной клапан 24, седлом которого является

торцовая часть полого штока. В полом штоке имеется также одно отверстие

диаметром 1,7 мм и четыре отверстия по 3 мм. Шток уплотнен шестью

резиновыми манжетами.

Уравнительный орган включает в себя уравнительный поршень 26,

нагруженный большой и малой пружинами. Затяжка наружной пружины

регулируется резьбовой втулкой с атмосферными отверстиями, воздействие

внутренней пружины на уравнительной поршень изменяется с помощью

подвижной упорки, связанной с рукояткой переключения режимов

торможения.

Уравнительный поршень имеет в диске два отверстия для сообщения

тормозной камеры (ТК) с каналом ТЦ и сквозной осевой атмосферный канал

диаметром 2,8 мм.

Между главной частью и двухкамерным резервуаром расположен

ниппель с отверстием диаметром 1,3 мм, обеспечивающий равномерную

зарядку ЗР по всей длине поезда.

Зарядка на равнинном режиме. Сжатый воздух из

ТМ поступает

в двухкамерный резервуар. Часть воздуха через фильтр

34, отверстие 1,3

мм и обратный клапан

7 проходит в

ЗР. Время зарядки

ЗР с

0 до

5 кгс/см2

составляет 4-4.5 мин.

Часть воздуха поступает в

МК, вызывая прогиб магистральной

диафрагмы

18 вправо до упора торцовой частью диска

19 в седло

20

диафрагмы переключателя режимов отпуска. При этом два отверстия

диаметром по

1 мм в хвостовике левого диска

27 совпадут по сечению с

шестью отверстиями диаметром по

2 мм в седле

29 манжеты дополнительной

разрядки. Через эти отверстия воздух из

МК поступает в полость «

П1» (слева

от манжеты

17 дополнительной разрядки) и далее через осевой и верхний

радиальный каналы плунжера - в полость «

П» (справа от диафрагмы

24

переключателя режимов отпуска), откуда через нижние радиальные каналы

плунжера - в ЗК.

(см. рис. 5.5).

Воздух из

ЗК подходит под манжету, жестко закрепленную на

стержне клапана

16 мягкости, а воздух из

МК через калиброванное

отверстие диаметром

0,9 мм в канале клапана мягкости - под торцовую

часть клапана. При давлении воздуха в

ЗК около

3,0 – 3,5 кгс/см2

клапан

мягкости поднимается, преодолевая усилие своей пружины, и открывает

проход воздуха из

МК в

ЗК вторым путем, ускоряя зарядку последней.

Под действием воздуха из

ЗК и усилия отпускной пружины

4 главный

поршень

2 занимает крайнее левое (отпускное) положение, при котором

воздух из

ЗК начнет перетекать в

РК через отверстие диаметром 0,5 мм в

корпусе

37 главной части. По каналу

РК воздух проходит в магистральную

часть и через отверстие диаметром 0,6 мм в седле

20 подходит к диафрагме

24

переключателя режимов отпуска, воздействуя на нее по кольцевой

площади, большей, чем площадь, на которую воздействует воздух из

полости «

П». При давлении со стороны

РК на диафрагму

24 больше

2,5

– 3,5 кгс/см2

, последняя отжимается от седла

20 вправо, открывая тем

самым второй путь зарядки

РК из полости «

П» (из

МК) через отверстие

диаметром 0,6 мм.

Зарядка

РК с

0 до

5 кгс/см2 на равнинном режиме происходит за

время 3 – 3,5 мин.

Зарядка на горном режиме. На горном режиме воздух

РК не может

отжать диафрагму

24, так как усилие режимных пружин на нее составляет

7,5 кгс/см2

. Поэтому зарядка

РК на горном режиме осуществляется только

одним путем - через отверстие диаметром 0,5 мм в корпусе главной части.

Время зарядки РК с

0 до

5 кгс/см2

на горном режиме составляет 4 –

4,5 мин.

При выравнивании давлений в

МК,

ЗК и

РК магистральная диафрагма

18 под действием возвратной пружины выпрямляется в среднее положение,

при котором толкатель

30 упирается в плунжер

21 и клапан дополнительной

разрядки

32, два отверстия в хвостовике левого диска заходят за манжету

дополнительной разрядки

17, крайние правые радиальные каналы плунжера

выходят из полости «

П». (

см. рис. 5.5).

Среднее (поездное) положение магистральной диафрагмы является

положением готовности к торможению. При этом

МК и

ЗК сообщены

между собой через калиброванное отверстие диаметром 0,9 мм в канале

клапана мягкости.

РК и

ЗК - через отверстие диаметром 0,5 мм в главной

части, полость «

П» и

РК - через отверстие диаметром 0,6 мм в седле

диафрагмы переключателя режимов отпуска. (На горном режиме сообщения

полости «

П» и

РК нет).

Одновременно с зарядкой происходит и отпуск тормоза, то есть

сообщение

ТЦ через уравнительный поршень

9 с атмосферой. Для большей

ясности процесс отпуска на различных режимах работы

ВР рассмотрим

ниже.

Мягкость. При медленном снижении давления в

ТМ темпом до

0,3 –

0,4 кгс/см2

в минуту воздух из

РК перетекает в

ЗК, а оттуда в

МК через

отверстие диаметром 0,9 мм в канале клапана мягкости. При этом

давления в

МК и

ЗК выравниваются и прогиба магистральной диафрагмы

в тормозное положение (влево) не происходит. Клапан дополнительной

разрядки

32 остается закрытым.

При падении давления в

ТМ темпом до

1,0 кгс/см2

в минуту к

указанному выше пути добавляется второй путь мягкости. Воздух из

ЗК не

успевает перетекать в

МК через отверстие диаметром 0,9 мм, что вызывает

прогиб магистральной диафрагмы влево. Одновременно начинают

перемещаться влево толкатель

30 и плунжер

21. Толкатель приоткрывает

клапан дополнительной разрядки

32 и воздух из

ЗК через каналы плунжера,

и приоткрытый клапан дополнительной разрядки перетекает в канал

дополнительной разрядки (

КДР) и далее в атмосферу через осевой канал

уравнительного поршня

9. Сечение для прохода воздуха через клапан

дополнительной разрядки автоматически дросселируется так, что темп

разрядки

ЗК соответствует темпу разрядки

ТМ. Давления в

МК и

ЗК быстро

выравниваются, и магистральная диафрагма занимает поездное положение.

Максимальный темп разрядки

ТМ, не вызывающий срабатывайте

ВР

на торможение, зависит от перепада давлений по обе стороны манжеты

17

дополнительной разрядки и определяется усилием ее пружины.

Торможение. При снижении давления в ТМ (и, следовательно, в МК)

темпом служебного или экстренного торможения (при служебном

торможении на величину не менее 0,5 кгс/см2

) магистральная диафрагма

прогибается влево, и толкатель полностью открывает клапан

дополнительной разрядки, (см. рис.5.6). При этом воздушная полость «П1»

за манжетой дополнительной разрядки резко разряжается в КДР и далее в

атмосферу и ТЦ через уравнительный поршень 9. Давлением МК манжета

дополнительной разрядки отжимается от седла 29 влево, и воздух из МК

резко устремляется в КДР, в ТЦ и в атмосферу через уравнительный

поршень. (Дополнительная разрядка ТМ). Давлением воздуха из КДР

опускается на седло клапан мягкости, разобщая МК и ЗК.

Резкое падение давления в МК вызывает дальнейший прогиб

магистральной диафрагмы влево, в результате чего хвостовиком клапана

дополнительной разрядки отжимается от седла 33 атмосферный клапан 14,

который открывает дополнительный выход воздуха из МК в атмосферу

через отверстие диаметром 0,9 мм в заглушке 13. Темп падения давления в

МК увеличивается, и магистральная диафрагма вновь прогибается влево

до упора диском 27 в седло манжеты дополнительной разрядки. Так как к

этому моменту все свободные зазоры манжеты 17 и клапанов 32 и 14 уже

выбраны, то толкатель и плунжер перемещаться не будут и. следовательно,

между плунжером и левым диском 27 (седлом плунжера) возникает

кольцевой зазор. Это обеспечивает начало интенсивной разрядки ЗК в

атмосферу (и частично в ТЦ): через торцовые отверстия диска 19,

кольцевой зазор плунжера, клапан 32 дополнительной разрядки, КДР и

уравнительный поршень, и торцовые отверстия диска 19, кольцевой

зазор плунжера, клапан 32 дополнительной разрядки. КДР и

уравнительный поршень, и параллельным путем – через атмосферный

клапан 14. (При дополнительной разря ЗК давление в ТЦ будет не более 0,3 – 0,4 кгс/см2

, а общая величина

дополнительной разрядки ТМ составляет 0,4 – 0,45 кгс/см2

).

Одновременно с падением давления в ЗК начинает понижаться

давление в РК за счет перетекания воздуха из РК в ЗК через отверстие

диаметром 0,5 мм в корпусе главной части. При падении давления в ЗК на

0,4 – 0,5 кгс/см2

(в РК в этот момент давление понизится на 0,2 - 0,3

кгс/см2

) главный поршень под действием давления РК начинает

перемещаться вправо, преодолевая усилие пружины 4. Когда главный

поршень пройдет приблизительно 7 мм, он своим диском разобщит ЗК и РК,

тормозной клапан 8 сядет на хвостовик уравнительного поршня, перекрывая

его атмосферный канал, восемь отверстий по 1,6 мм в полом штоке 3

главного поршня совпадут с каналом ЗР, а манжета 6 полого штока

перекроет КДР. При этом воздушные давления на манжету дополнительной