РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

АВТОМАТИЗИРОВАННЫЕ СРЕДСТВА ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛОВ ПОДВИЖНОГО СОСТАВА

Учебно-методическое пособие

к лабораторным и практическим занятиям

к лабораторным и практическим занятиям

Ростов-на-Дону

2016

2016

Рецензент – кандидат технических наук, доцент А.С. Шапшал

Автоматизированные средства технической диагностики и неразрушающего контроля деталей и узлов подвижного состава: учебно-методическое пособие к лабораторным и практическим занятиям / В.Ф. Криворудченко, Л.Г. Северинова, О.В. Кибальченко, А.В. Селезнев; ФГБОУ ВО РГУПС. – Ростов н/Д, 2016. – 56 с. – Библиогр.: с. 55.

Изложены характеристики и принцип действия автоматизированных средств технической диагностики и неразрушающего контроля деталей и узлов вагонов и локомотивов. Пособие предназначено для проведения занятий по дисциплинам «Информационные технологии и системы диагностирования при эксплуатации и обслуживании вагонов», «Техническая диагностика вагонов», «Техническая диагностика подвижного состава».

Предназначено для студентов 4-го курса очной и заочной форм обучения специальности 23.05.03 «Подвижной состав железных дорог», специализации «Вагоны», «Локомотивы», «Высокоскоростной наземный транспорт», «Электрический транспорт железных дорог», «Технология производства и ремонта подвижного состава», изучающих дисциплину «Техническая диагностика подвижного состава».

Одобрено кафедрой «Вагоны и вагонное хозяйство».

АВТОМАТИЗИРОВАННЫЕ СРЕДСТВА ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛОВ ПОДВИЖНОГО СОСТАВА

Редактор Т.И. Исаева

Техническое редактирование и корректура Т.И. Исаевой

Техническое редактирование и корректура Т.И. Исаевой

ОГЛАВЛЕНИЕ

НК – неразрушающий контроль;

ТД – техническая диагностика;

АСК – автоматизированная система контроля;

ПУ – пульт управления;

ВКМ – вагоноколѐсные мастерские;

ЛВС – локальная вычислительная сеть;

УДП – установка диагностирования подшипников;

КТСМ – комплекс технических средств многофункциональный;

МПП – микропроцессорный пульт для анализа акустических шумов;

АРМ – автоматизированное рабочее место;

АДК – аппаратно-диагностический комплекс;

АСКПС – автоматизированная система контроля подвижного состава;

АДУ – автоматическая диагностическая установка;

УКСПС – устройство контроля схода подвижного состава;

САКМА – система автоматического контроля механизма автосцепки;

АСООД – автоматизированная система обнаружения вагонов с отрицательной динамикой;

ПАК – пост акустического контроля;

ДДК – детектор дефектных колес;

НТД – нормативно-техническая документация;

КО – контрольный образец;

СОП – стандартный образец предприятия;

КЗУ – контактно-зажимное устройство;

ОАО «ТВЗ» – открытое акционерное общество «Тверской вагоностроительный завод»;

ПС – подвижной состав.

На протяжении последних 30 лет на железнодорожном транспорте, в том числе в вагонном и локомотивном хозяйстве, сложилась система контроля технического состояния подвижного состава на различных стадиях жизненного цикла: при изготовлении, в условиях эксплуатации и в период ремонта. В целом она обеспечила определенный уровень безопасности движения, позволила обнаруживать большое количество опасных дефектов и предотвращать поступление дефектных деталей в эксплуатацию.

Однако большая часть технологических операций контроля выполняется с ручным сканированием. Высокая трудоемкость операций влияет на себестоимость изготовления и ремонта вагонов и достигает 20 % затрат на производство плановых видов ремонта.

Поэтому определились и реализуются на практике несколько важных направлений работы в области технического диагностирования:

- разработка более совершенных автоматизированных средств технического диагностирования и технологий контроля;

- разработка методических материалов по НК, алгоритмов контроля, программного обеспечения при использовании автоматизированных средств;

- разработка единой системы контроля объектов;

- организационное обеспечение НК и ТД.

Многими научно-исследовательскими организациями, акционерными обществами, вузами выполнен широкий спектр исследований в области организации и технологии контроля подвижного состава.

К таким организациям относятся:

✔ открытое акционерное общество «Научно-исследовательский институт железнодорожного транспорта» (ОАО ВНИИЖТ) – разработка средств НК, детектора дефектных колѐс (ДДК), нормативной документации в области организации и технологии технического диагностирования узлов и деталей подвижного состава;

✔ федеральное государственное унитарное предприятие «Научноисследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (НИИ мостов – разработка, изготовление приборов НК, свода правил по НК деталей вагонов и сварных соединений, аттестация лабораторий НК, сертификация специалистов);

✔ ЗАО «Фирма Зонд», «ВИМАТЭК» (г. Санкт-Петербург) – разработка автоматизированного комплекса «Ультра Маг – 01» и технологии контроля

осей колѐсных пар вагонов, установок по магнитопорошковому контролю;

✔ ЗАО «Алтек» (г. Санкт-Петербург) – разработка автоматизированного комплекса «Пеленг-автомат» для ультразвукового контроля элементов колесных пар грузовых и пассажирских вагонов;

✔ ООО «Микроакустика» (г. Екатеринбург) – разработка автоматизированных приборов по магнитопорошковому, феррозондовому, вихретоковому и ультразвуковому методам НК;

✔ ПКБ ЦВ ОАО «РЖД» – анализ работы диагностических комплексов в эксплуатации, отказов узлов и деталей вагонов;

✔ ОАО «ГРЦ Макеева» совместно со специалистами ОАО «НИИАС» (г. Москва) – разработка поста акустического контроля (ПАК);

✔ Ростовский государственный университет путей сообщения – разработка и внедрение автоматизированных диагностических комплексов теплового контроля «Паук» и «АСТЕКО»;

✔ ЗАО «Интерюнис» – разработка акустико-эмиссионной аппаратуры «A Line – 32D» и технологии контроля литых деталей грузовых тележек методом акустической эмиссии;

✔ ООО НПП «Спектр» (г. Екатеринбург) – разработка диагностического комплекса «САКМА»;

✔ фирма «Агроэл» (г. Рязань) – разработка автоматизированной системы АСК – СТД контроля технологии освидетельствования колесных пар типа РУ1-950 и РУ1Ш – 950 в колѐсно-роликовых участках ремонтных вагонных депо, автоматизированного комплекса контроля колѐсных пар на ходу поезда («Экспресс-Профиль»);

✔ НПЦ «ИНФОТЭКС» – разработка комплекса технического состояния многофункционального КТСМ-02, автоматизированной системы контроля подвижного состава (АСКПС);

✔ ЗАО АКБ «Кордон» (г. Новосибирск) – разработка автоматизированной системы обнаружения вагонов с отрицательной динамикой (АСООД), автоматизированного бесконтактного комплекса контроля колѐсных пар «КОМПЛЕКС»;

✔ Новосибирский государственный университет путей сообщения (НГУПС) – разработка технических средств и технологий контроля деталей методом акустической эмиссии.

Изготовителями и разработчиками виброакустического оборудования для вагоноремонтных предприятий являются:

✔ ОАО «ВНИИЖТ», НПЦ «Инфотэкс» (г. Екатеринбург) – установки УДП-85, УДП-99, УДП-2000, УДП-Инфотэкс, УДП-КТСМ;

✔ ООО «НПФ» «Технологическая аппаратура» (г. Санкт-Петербург) – установки СКБУ – 01, СКБУ – 02;

✔ ООО «ДиаТех» (г. Нижний Новгород), ЦНИИ «Буревестник» (г. Москва) – установки ОМСД – 01, ОМСД – 02, ОМСД – 03;

✔ Фирма «Прибор ЖТ» (г. Владимир) – разработка микропроцессорного пульта для анализа акустических шумов МПП – 93, комплекса автоматизированных установок для контроля размеров деталей буксовых узлов.

Однако до настоящего времени не полностью ликвидированы существенные недостатки в области ТД и НК:

— не исключена поставка деталей в эксплуатацию с металлургическими дефектами, которые, развиваясь, приводят к чрезвычайным ситуациям на железнодорожном транспорте;

— до сих пор на ремонтных предприятиях используется неоправданно большая номенклатура технических средств НК;

— большая доля приемов и операций НК выполняется дефектоскопистом с использованием ручного сканирования (при этом достоверность контроля во многом зависит от психофизиологических качеств и квалификации дефектоскопистов);

— слабо проводится инспекционный контроль работы дефектоскопистов;

— система подготовки, переподготовки, повышения квалификации специалистов не всегда обеспечивает требуемый уровень знаний в соответствии с действующими отечественными и зарубежными стандартами.

Известно, что наивысшая техническая и экономическая эффективность приборов НК может быть достигнута только при использовании средств автоматизированного НК деталей.

В данном пособии сделана попытка систематизировать сведения о разработанных в последнее время автоматизированных средствах технического диагностирования и НК деталей и узлов подвижного состава.

Оценка технического состояния деталей и узлов осуществляется системой НК, включающей следующие методы:

- визуальный;

- измерительный;

- ультразвуковой эхо-метод, зеркально-теневой, виброакустический, метод акустической эмиссии, метод свободных колебаний;

- магнитопорошковый;

- феррозондовый;

- вихретоковый;

- капиллярный.

Характеристика автоматизированных средств контроля деталей при изготовлении и ремонте приведена в главах 1 и 2, а в условиях эксплуатации – в главе 3.

Средства вихретокового контроля можно разбить на две большие группы:

— автоматизированные (комплекс вихретокового контроля ВД-233.1, включающий в себя модули технологические ВД-233.100, ВД-233.200; вихретоковые дефектоскопы автоматизированные ВД-211.5, ВД-13НФ);

— неавтоматизированные (ВД-213.1, ВД-12НФ (М, П), ВД-15НФ, ВД-70).

Модули предназначены для выявления поверхностных дефектов соответственно наружных и внутренних колец подшипников № 2726, используемых в буксовых узлах грузовых вагонов, при температуре от плюс 5 °С до плюс 40 °С и относительной влажности окружающего воздуха 95 % при температуре плюс 30 °С.

Основные функции модулей:

- тестирование стандартного образца предприятия (СОП) СОП-НО233.1Н и СОП-НО-233.1В с целью контроля работоспособности модулей;

- выявление дефектов колец, выполняемое автоматически при поступлении колец на входную направляющую модуля;

- вывод на дисплей пульта управления (ПУ) информации о наличии дефектов на кольце;

- автоматизированное разделение колец на годные и дефектные;

- накопление информации о проверяемых кольцах в памяти ПУ для формирования базы данных после передачи еѐ на компьютер.

Пульт управления позволяет выполнять следующие операции:

✔ ввод технологической информации в память ПУ о подшипнике в цифровой форме;

✔ запись параметров дефекта в цифровой форме;

✔ передачу на компьютер информации, полученной или введенной в модуль в рамках операций ввода технологической информации, обнаружения дефектов и записи параметров дефекта;

✔ просмотр информации о предприятии – изготовителе прибора (вывод на дисплей ПУ товарного знака, телефона и факса предприятия-изготовителя);

✔ установку даты и времени путем корректировки показаний таймера в ПУ;

✔ индикацию результатов проверки и состояний модуля на дисплее;

✔ тестирование памяти с целью проверки исправности устройства памяти модуля;

✔ измерение напряжения батареи с выводом информации на дисплей;

✔ управление модулем;

✔ индикацию дефекта с помощью звукового и светового индикаторов.

Технические характеристики модулей представлены в табл. 1.1

Таблица 1.1 – Технические характеристики модулей

| Минимальные размеры выявляемых дефектов на цилиндрических и боковых поверхностях колец, мм: – по ширине – по глубине – по длине |

0,07 3,0 |

| Время контроля одного кольца, мин, не более | |

| Объем памяти модуля (заводской номер вагона, заводской номер проверяемого подшипника, параметр проверяемого кольца, год изготовления проверяемого подшипника, код предприятия – изготовителя, личный номер дефектоскописта, тип дефекта и заключение по дефекту), колец, не менее | |

| Напряжение питания – от сети переменного тока, В | |

| Частота сети переменного тока, Гц | |

| Потребляемая мощность, не более, Вт | |

| Давление в магистрали сжатого воздуха, не менее, Мпа (кГс/см2) | |

| Продолжительность непрерывной работы модулей при температуре окружающей среды плюс 30°, не менее, ч; |

Состав модулей

В состав модулей входят:

- блоки преобразователей (наружный и внутренний);

- датчики:

- положений колец (на позиции загрузки, на позиции контроля, в сортирователе, в лотке брака, в лотке бездефектных колец);

- положения поршней пневмоцилиндров;

- пневмоцилиндры отсекателя, толкателя, горизонтального и вертикального перемещения, флюгера сортировки;

- фильтр регуляторов рабочего давления;

- манометры защитного и рабочего давлений;

- приводы вращения колец (с электродвигателем);

- лотки брака, годных колец.

Подготовка к работе

Для работы модулей требуется очистка воздуха, а давление в пневмосети должно составлять не менее 0,4 МПа (4 кГс/см2).

Запрещается:

✔ контролировать кольца, имеющие температуру выше плюс 55 °С;

✔ применять СОП из комплекта другого модуля, так как это приводит к пропуску дефектов и отказам в работе модуля;

✔ тестировать СОП и контролировать кольца, имеющие напряженность нормальной составляющей магнитного поля на поверхности колец менее 200 А/м;

✔ проводить контроль колец при механических вибрациях модуля;

✔ контролировать загрязненные СОП и кольца.

Для проверки работоспособности модуля ВД-233.100 применяются стандартные образцы редприятия (СОП). СОП-НО-233.1Н представляет собой наружное кольцо с искусственными дефектами, размеры которых и места расположения приведены в табл. 1.2.

Таблица 1.2 – Характеристики искусственных дефектов СОП-НО-233.1Н

| ИД 1 | Внешняя поверхность кольца | По ширине поверхности | ||

| ИД 2 | Торцевая поверхность лицевой стороны | По ширине торца | ||

| ИД 3 | Поверхность качения | По ширине поверхности | ||

| ИД 4 | Внутренняя поверхность борта лицевой стороны | По ширине поверхности | ||

| ИД 5 | Внутренняя поверхность борта задней стороны кольца | По ширине поверхности | ||

| ИД 6 | Торцевая поверхность задней стороны | По ширине торца |

Нормальная составляющая напряженности магнитного поля на поверхности СОП не должна превышать 200 А/м. Размагничивание СОП рекомендуется проводить с помощью модуля технологического МДМ 2726. Контроль напряженности магнитного поля проводится с помощью измерителя магнитного поля МФ-107А или Ф-205.30А на поверхности качения, наружной поверхности и боковых поверхностях торцов. Вихретоковый преобразователь располагается на расстоянии не менее 6 мм от границ зон контроля.

Стандартный образец предприятия СОП-НО-233.1В представляет собой внутреннее кольцо с искусственными дефектами (табл. 1.3).

Таблица 1.3 – Характеристики искусственных дефектов СОП-НО-233.1В

Требования к работе модуля ВД-233.200 и оценке наличия дефектов аналогичны требованиям, предъявляемым к модулю ВД-233.100.

Работа модулей

Работа модуля основана на возбуждении вихревых токов на цилиндрической поверхности кольца с помощью обмотки возбуждения вихретокового преобразователя (ВП). Анализ амплитуды наводимого в приѐмной (индикаторной) катушке ВП напряжения позволяет судить о наличии или отсутствии дефектов на поверхности кольца. Превышение выходным сигналом ВП порогового уровня, полученного при настройке модуля на стандартном образце, является признаком наличия дефекта и последующей браковки кольца. При этом срабатывают звуковой и светодиодный индикатор дефекта на ПУ модуля.

Обнаружение дефектов и браковка детали

Кольцо, подготовленное для проверки, устанавливается во входной лоток и модуль в автоматическом режиме начинает проверку кольца. Если кольцо признано годным – оно поступает в лоток бездефектных колец, если забраковано – поступает в лоток брака. При обнаружении дефекта включается звуковая и световая сигнализация. Информация об обнаруженных дефектах запоминается в памяти дефектоскопа по зонам.

Программное обеспечение РМД-1 позволяет передать информацию на компьютер.

Состояния модуля и карты переходов

Карты переходов

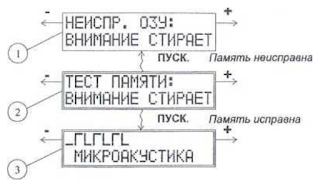

Модуль имеет множество состояний, каждому из которых соответствует определенная картина на дисплее. Переход (переключение) из состояния в состояние может осуществляться дефектоскопистом посредством нажатия какойлибо кнопки или происходить автоматически. Автоматические переходы совершаются, например, при снижении напряжения питания или возникновении неисправности устройства памяти.

Карты переходов показывают, как устанавливаются конкретные состояния.

На картах переходы состояния отображены рисунком дисплея. При необходимости рисунок дополнен поясняющим текстом.

Переходы из состояния в состояние изображены линией со стрелкой (рис.1.1). Направление стрелки показывает, из какого и в какое состояние осуществляется переход. Наименование кнопки, с помощью которой производится переход, или наименование причины, вызвавшей переход, помещено рядом с линией.

На рис. 1.1, а показаны переход из некоторого состояния А в состояние Б и обратный переход из состояния Б в состояние А, осуществляемые нажатием кнопок «>» и «<» соответственно.

Линия с двумя стрелками означает, что прямой и обратный переходы производятся с помощью одной и той же кнопки. При первом нажатии происходит прямой, при следующем – обратный переход. На рис. 1.1, б показаны прямой (из состояния А в состояние Б) и обратный (из состояния Б в состояние А) переходы, которые производятся последовательными нажатиями кнопки «<»

Линия, обслуживающая только одно состояние, означает, что переходы осуществляются между ним и любым из остальных состояний. На рис. 1.1, в показан переход из любого состояния (кроме состояния А) в состояние А. Переход инициируется нажатием кнопки «ВКЛ».

Пунктирная линия со стрелкой означает, что состояние, на которое указывает стрелка, реализуется при нажатии и удержании кнопки. На рис. 1.1, г показан переход из состояния А в состояние Б, который реализуется нажатием и удержанием кнопки «1». Обратный переход из состояния Б в состояние А происходит при отпускании кнопки.

Автоматические и условные переходы отображены с помощью волнистой линии. На рис. 1.1, д показан автоматический переход из состояния А в состояние Б, вызванный неисправностью памяти прибора. На рис. 1.1, e показан переход из состояния А в состояние Б при нажатии кнопки «ПУСК» при условии, что работают индикаторы дефектов.

На рис. 1.1, ж изображены последовательные однотипные переключения состояний А, Б, В и Г. Переключения состояния Б в состояние В и состояния В в состояние Г производятся так же, как и переключение состояния А в состояние Б, – посредством нажатия одной и той же кнопки «>».

Рисунок 1.1 – Изображение переходов

Состояния, которые переключаются кнопками «+» и «–», являются узловыми. Контуры соответствующих им рисунков дисплея изображаются двойными линиями (рис. 1.2).

Рисунок 1.2 – Переключения между узловыми состояниями:

1 – справка; 2 – текущие дата и время; 3 – готовность к вводу технологической информации (для СОП или для колец); 4 – готовность к тестированию СОП и проверка колец; 5 – готовность к передаче информации на компьютер; 6 – готовность к тестированию памяти

1 – справка; 2 – текущие дата и время; 3 – готовность к вводу технологической информации (для СОП или для колец); 4 – готовность к тестированию СОП и проверка колец; 5 – готовность к передаче информации на компьютер; 6 – готовность к тестированию памяти

Переходы, позволяющие переключать или подготавливать модуль для выполнения операций, показаны на рис. 1.3–1.8.

Рисунок 1.3 – Карта переходов для состояния Справка:

1 – отключенное состояние; 2 – справка; 3 – телефон и факс предприятияизготовителя; 4, 5 – дополнительная информация о предприятии-изготовителе (в некоторых экземплярах приборов может отсутствовать)

Рисунок 1.4 – Карта переходов для состояния Текущие дата и время:

1 – текущие дата и время; 2 – маркер в разряде десятков числа; 3 – маркер в разряде единиц числа; 4 – маркер в разряде десятков месяца; 5 – маркер в разряде единиц месяца; 6 – маркер в разряде десятков года; 7 – маркер в разряде единиц года; 8 – маркер в разряде десятков часов; 9 – маркер в разряде единиц часов; 10 – маркер в разряде десятков минут; 11 – маркер в разряде единиц минут

Рисунок 1.5 – Карта переходов для состояния

Тестирования СОП и проверка колец:

1 – готовность к вводу номера СОП; 2 – тестирование СОП; 3 – проверка СОП; 4 – результат проверки СОП; 5 – готовность к вводу технологической информации; 6 – проверка кольца; 7 – текущие параметры проверки кольца; 8 – результат проверки кольца; 9 – подготовка к изменению порога для зоны № 1; 10 – изменение порога для зоны № 1 (маркер в разряде единиц процентов порога); 11 – фиксация порога для зоны № 1 (выключение маркера); 12 – выполнение операций 9–11 для зон с следующими номерами; 13 – отбор кольца; 14 – текущие параметры проверки кольца; 15 – результат проверки кольца; 16 – повторное тестирование СОП

Рисунок 1.6 – Карта переходов для состояния

Готовность к вводу технологической информации:

1 – готовность к вводу технологической информации; 2 – маркер в разряде единиц заводского номера вагона; 3 – маркер в разряде единиц заводского номера подшипника; 4 – маркер в разряде единиц параметра подшипника; 5 – маркер в разряде единиц года изготовления подшипника; 6 – маркер в разряде единиц кода завода-изготовителя подшипника; 7 – маркер в разряде единиц личного номера дефектоскописта; 8 – готовность к вводу типа дефекта; 9 – готовность к вводу номера зоны; 10 – готовность к вводу размера дефекта; 11 – готовность к вводу заключения о дефекте

Рисунок 1.7 – Карта переходов для состояния

Готовность к передаче информации на компьютер:

1 – готовность к передаче информации на компьютер; 2 – готовность к передаче информации за п проверок (п любое число от 1 до 7, введенное посредством нажатия соответствующей цифровой кнопки); 3 – передача информации; 4 – передача информации закончена; 5 – неисправна память модуля; 6 – неисправен канал связи

Рисунок 1.8 – Карта переходов для состояния

Готовность к тестированию памяти:

1 – неисправна память модуля; 2 – готовность

к тестированию памяти; 3 – справка

Коды детали, зон контроля, дефектов, заключений по дефектам

Для наружных колец

Код кольца – 108 (наружное кольцо).

Коды и характеристики дефектов колец буксовых подшипников должны

соответствовать табл. 1.4.

Таблица 1.4 – Коды и характеристики дефектов

| Код дефекта | Обозначение дефекта и ИТМ 1- ВТ | Характеристика дефекта |

| 07 | 02.1, 05.1, 11.1, 12.1, 28.1, 31.1, 34.1, 39.1, 40.1, 43.1, 46.1 | Истечение срока службы |

| 08 | Несоответствие табличным размерам | |

| 09 | Трещины, раковины и другие поверхностные дефекты наружного кольца |

Коды заключений по дефектам должны соответствовать табл. 1.5.

Таблица 1.5 – Коды заключений по дефектам

| Деталь подлежит ремонту | |

| Деталь не подлежит ремонту (брак) |

Зоны контроля наружного кольца показаны на рис. 1.9.

Рисунок 1.9 – Зоны контроля наружного кольца подшипника № 2726:

1 – поверхность качения; 2 – наружная поверхность; 3 – верхняя поверхность бортов; 4 – боковая поверхность бортов

1 – поверхность качения; 2 – наружная поверхность; 3 – верхняя поверхность бортов; 4 – боковая поверхность бортов

Коды зон контроля наружного кольца приведены в табл. 1.6.

Таблица 1.6 – Коды зон контроля наружного кольца

| Поверхность качения | |

| Наружная поверхность | |

| Верхняя поверхность бортов | |

| Боковая поверхность бортов |

Для внутренних колец

Код кольца – 107 (внутреннее кольцо).

Коды и характеристики дефектов колец буксовых подшипников должны соответствовать табл. 1.7.

Таблица 1.7 – Коды и характеристики дефектов

| Код дефекта | Обозначение дефекта и ИТМ 1- ВТ | Характеристика дефекта |

| 07 | 02.1, 05.1, 11.1, 12.1, 28.1, 31.1, 34.1, 39.1, 40.1, 43.1, 46.1 | Истечение срока службы |

| 08 | Несоответствие табличным размерам | |

| 09 | Трещины, раковины и другие поверхностные дефекты наружного кольца |

Коды заключений по дефектам должны соответствовать табл. 1.8.

Таблица 1.8 – Коды заключений по дефектам

| Деталь подлежит ремонту | |

| Деталь не подлежит ремонту (брак) |

Зоны контроля внутреннего кольца показаны на рис. 1.10.

Рисунок 1.10 – Зоны контроля внутреннего кольца подшипника № 2726:

1 – поверхность качения; 2 – посадочная поверхность; 3 – фаска; 4 – боковая поверхность бортов; 5 – переход от борта к поверхности качения

1 – поверхность качения; 2 – посадочная поверхность; 3 – фаска; 4 – боковая поверхность бортов; 5 – переход от борта к поверхности качения

Таблица 1.9 – Коды зон контроля

| Поверхность качения | |

| Посадочная поверхность | |

| Фаска | |

| Боковая поверхность бортов Переход от борта к поверхности качения |

|

Дефектоскоп вихретоковый автоматизированный ВД-211.5, предназначен для выявления поверхностных трещин с раскрытием более 2 мкм, глубиной более 0,05 мм, длиной более 3 мм в стальных цилиндрических роликах диаметром 32 мм и длиной 52 мм из состава подшипников качения № 2726 и № 2532, используемых в буксовых узлах грузовых и пассажирских вагонов и тепловозов.

Характеристики дефектоскопирования:

✔ минимальные размеры выявляемого искусственного дефекта на цилиндрической поверхности ролика (СОП-НО-903): ширина – 0,1 мм, глубина – 0,2 мм, длина – 5,0 мм;

✔ загрузка роликов в дефектоскоп и выгрузка годных роликов – кассетная. В кассету входит комплект роликов (до 15 штук) из контролируемого подшипника. Максимальное количество проверяемых подшипников, информация о которых может храниться в памяти дефектоскопа, – 400;

✔ время контроля одного комплекта роликов – не более 5 минут.

Комплект стандартных образцов предприятия СОП-НО-903 предназначен для проверки работоспособности дефектоскопа и представляет собой три ролика с искусственными дефектами, размеры и места расположения которых приведены в табл. 1.10.

Таблица 1.10– Характеристики искусственных дефектов СОП-НО-903

Подготовка дефектоскопа к работе

Дефектоскоп размещается на прочном горизонтальном основании, исключающем возможность передачи механических вибраций от другого оборудования на электромеханический блок, верхняя поверхность которого с помощью амортизаторов устанавливается строго горизонтально (контроль – с помощью уровня).

Подающая кассета с комплектом СОП-НО-903 устанавливается в направляющие, и ролики запускаются на проверку. Тестирование СОП осуществляется ежесуточно.

Обнаружение дефектов и браковка детали

Кассета с комплектом роликов устанавливается в направляющие, и в автоматическом режиме начинается проверка роликов последовательно друг за другом. При обнаружении дефекта включается звуковая и световая сигнализация.

Дефектоскоп произведет сортировку роликов и выдаст соответствующее сообщение о годности и браковке роликов.

Для уменьшения перебраковки ремонтопригодных роликов ранее забракованные ролики подвергаются повторной выбраковке. Кнопками цифровой клавиатуры установить значение порога, определенного на вагоноремонтном предприятии и служащего границей для разбраковки роликов на условно годные и бракуемые. Ролики, признанные условно годными, поступают в приемную кассету, а забракованные – в лоток брака. Ролики, признанные условно годными, следует тщательно осмотреть визуально для определения вида ремонта.

Используемое программное обеспечение – пакет программ РМД-1.

Дефектоскоп предназначен для выявления поверхностных трещин в стальных цилиндрических роликах диаметром 32 мм и длиной 52 мм из состава подшипников качения № 2726 и № 2532, используемых в буксовых узлах грузовых и пассажирских вагонов.

Характеристики дефектоскопирования:

— минимальные размеры выявляемого искусственного дефекта на цилиндрической поверхности ролика – СОП: ширина – 0,15 мм, глубина – (0,3±0,05) мм;

— загрузка роликов для контроля производится в лоток накопителя (14 роликов), а бракованные ролики скапливаются в приемнике бракованных роликов;

— время контроля одного комплекта роликов не более 5 минут.

Специалистами ЗАО «Фирма «Зонд»» и ЗАО «Виматек» разработан и внедрен автоматизированный комплекс магнитного и ультразвукового контроля свободных осей колесных пар при ремонте «УльтраМаг-01» (далее комплекс).

Состав комплекса.

В состав комплекса входят:

- входной и выходной накопители с устройствами погрузки – выгрузки;

- силовой блок;

- рама с приводами;

- шкаф управления;

- пульт управления;

- оборудование для проведения магнитопорошкового контроля;

- оборудование для проведения ультразвукового контроля;

- суспензионная система;

- комплект соединительных кабелей, шлангов пневмосистемы и ЗиП.

Комплект оборудования НК включает:

✔ «УльтраМаг-01»;

✔ водную магнитную суспензию на основе люминесцентного порошка;

✔ магнитометр МФ-23ИМ;

✔ радиометр (люксметр) типа ТКА 0,1/3;

✔ рулетку измерительную типа РС-5;

✔ индикатор магнитного поля;

✔ образец со шлифовочными трещинами типа МТИ-3;

✔ СОП МП 32.04.009 – 99;

✔ СОП № 6,7,8,10 из комплекта СОП УЗ 32.08.04. 000– 04;

✔ СОП УЗ.32.08.05.000-05;

✔ СО-2, СО-3 или СО-3Р;

✔ таблицу ИТ-72;

✔ ультразвуковой дефектоскоп УД2-102 «Пеленг».

Комплекс «УльтраМаг-01» включает:

— установку МПК «Магнископ-2600»;

— многоканальный ультразвуковой дефектоскоп УДС2-52;

— сканер;

— АРМ оператора.

Технические характеристики комплекса представлены в табл. 2.1

Таблица 2.1 – Технические характеристики комплекса

| Реализуемые методы комплекса | |

| Время непрерывной работы, ч | |

| Время включения генератора тока намагничивания, с | |

| Перерывы между включениями тока намагничивания, мин, не менее | |

| Перерыв для повторного включения после 8 часов непрерывной работы, ч, не менее | |

| Время установления рабочего режима, мин | |

| Время перемешивания суспензии, мин, не менее |

Устройство комплекса, режим работы

Комплекс представляет собой совокупность устройств, объединенных единым центром управления, обеспечивающим необходимый алгоритм работы при контроле осей.

Все узлы комплекса расположены на установочной площадке.

Комплекс работает в автоматическом и двух служебных режимах – ручном и калибровки.

Основной режим – автоматический, при котором производится контроль осей с минимальным участием оператора (оператор принимает решение о годности оси и оформляет протокол контроля).

Служебный режим «Ручной» предназначен для тестирования комплекса и его составных частей, подбора наиболее оптимальных режимов контроля осей, демонстрации возможностей.

Служебный режим «Калибровка» применяется для настройки установки на работу с осями другой длины (требуется изменение положения подвижных бабок контактно-зажимных устройств).

Подготовка к контролю

Предварительная подготовка к работе производится при проведении пуско-наладочных работ и при замене акустических блоков.

Подготовка к контролю включает выполнение следующих операций:

1 Провести в начале каждой смены подготовку средств МПК.

2 Провести внешний осмотр и подготовку к работе «УльтраМаг-01» в соответствии с НТД.

3 Измерить напряженность магнитного поля на поверхности контрольного образца оси со встроенными СОП, для чего:

✔ включить циркулярное намагничивание;

✔ измерить магнитометром тангенциальную составляющую магнитного поля (должна быть не менее 30 А/см).

4 Измерить остаточную намагниченность:

- провести циркулярное и полюсное намагничивание контрольного образца (КО);

- произвести размагничивание КО;

- измерить магнитометром нормальную составляющую напряженности магнитного поля на поверхности шейки КО оси (должно быть не более 5 А/см).

5 Измерить энергетическую ультрафиолетовую (УФ) облученность контролируемой поверхности:

✔ установить КО оси в КЗУ;

✔ включить УФ облучатель, подвести к шейке;

✔ измерить люксметром ТКА 0,1/3 облученность поверхности шейки КО оси (должна быть не менее 1000 мкВт/см2).

6 Настроить фокусное расстояние видеокамеры.

7 Проверить качество магнитной суспензии.

8 Проверить работоспособность «УльтраМаг-01»

«УльтраМаг-01» готов к работе, если:

— над моделью дефекта с шириной раскрытия от 2 до 10 мкм отложился магнитный порошок (система поиска должна автоматически выделить модель как дефектное место);

— амплитуды донных сигналов составляют от 4 до 8 дБ (каналы 2, 3, 7 и 8);

— измеренные значения глубины донного сигнала (канал 8) и эхо сигналов от двугранных углов между подступичной и предподступичной частями в оси (каналы 2, 3) должны составлять от 190 до 198 мм.

9 Подготовка поверхности оси (очистка до металлического блеска металлическими щетками, скребками, ветошью, салфетками).

10 Визуальный осмотр оси. Оси с недопустимыми дефектами, обнаруженными при визуальном осмотре, не подлежат НК на «УльтраМаг-01».

Проведение контроля

1 Включить автоматический режим работы «УльтраМаг-01».

2 «УльтраМаг-01» загрузить ось на КЗУ и выполнить цикл контроля, включающий следующие операции;

— сканирование акустическим блоком;

— нанесение суспензии;

— намагничивание;

— запись видеоизображения поверхности в УФ освещении с помощью видеокамеры;

— сбор и обработка информации с дефектоскопа УДС2-52 (УЗК) и видеоканалов (МПК) с целью поиска и распознавания индикаций (сигналов) от дефектов;

— размагничивание.

3 Выполнить просмотр и расшифровку записей сигналов УЗК в режиме В-развертки по всем каналам.

При обнаружении индикаций в каналах УЗК, реализующих эхоимпульсный метод (каналы 2, 3 и 8), место расположения (глубину и расстояние от торца оси) отражателя в положении максимальной амплитуды, разметить дефектный участок оси.

Выполнить ручной подтверждающий контроль размеченного дефектного участка.

При идентификации отражателей в канале 8 необходимо учитывать, что ложные индикации могут быть вызваны:

— отражением от торцевых отверстий в осях РУ-1 (характерными признаками являются многочисленные индикации в начале шейки оси, появляющиеся только при контроле осей типа РУ-1);

— отражением от галтельных переходов при прозвучивании оси со стороны больших диаметров (характерными признаками являются индикации, расположенные в поверхностном слое на границах участков оси с различными диаметрами).

4 Произвести оценку структуры металла оси, по характеристикам распределения амплитуд донных эхо-сигналов, зарегистрированных в канале 7, реализующем зеркально-теневой метод УЗК.

Если среднее значение амплитуд донных сигналов в оси или в каком-либо элементе оси ниже порогового уровня, либо разброс амплитуд донных сигналов в подступичных частях оси превышает 8 дБ, выполнить уточняющий контроль структуры металла оси на «прозвучиваемость» с торца оси в ручном режиме (в соответствии с РД 07.09-97).

5 При обнаружении магнитопорошковой индикации подвести видеокамеру к месту на оси, где обнаружена индикация, и визуально осмотреть контролируемую поверхность на экране монитора. Для получения наиболее отчетливого изображения индикации при осмотре повернуть ось и переместить камеру.

Признаком дефекта является наличие на контролируемой поверхности индикаторного рисунка. Вид индикаторного рисунка зависит от типа и размеров дефектов. Над поверхностными трещинами – усталостными, закалочными, шлифовочными – образуется индикаторный рисунок в виде четкой ровной или прерывистой линии или сетки линий.

Ложные индикации (скопления магнитного порошка) могут образовываться в местах резкого изменения площади поперечного сечения детали, по рискам с острыми краями и т. д. В большинстве перечисленных случаев образуются размытые неплотные скопления магнитного порошка.

В сомнительных случаях – размагнитить ось, место образования индикации зачистить мелкой шкуркой, проверить качество суспензии, интенсивность УФ-излучения, степень затемненности места контроля и значения намагничивающих токов и произвести повторный контроль дефектного участка. Если при проведении повторного контроля индикация воспроизводится, то это указывает на обнаружение дефекта.

Оценка качества и оформление результатов контроля

Ось подлежит браковке, если:

а) при УЗК оси эхо-импульсным методом обнаружен эхо-сигнал, амплитуда которого превосходит пороговый уровень, а при подтверждающем ; ручном УЗК амплитуда эхосигнала равна или превышает амплитуду от плоскодонного отражателя диаметром 5 мм (эквивалентная площадь – 19,6 мм2);

б) при УЗК оси зеркально-теневым методом среднее значение амплитуд хотя бы в одной зоне оси ниже порогового уровня или разница между максимальной и минимальной амплитудами донных эхо-сигналов в предподступичных частях оси превышает 8 дБ, а при уточняющем УЗК на «прозвучиваемость» с торца оси – разность амплитуд донных сигналов в СО-2 и в проконтролированной оси превышает 46 дБ;

в) обнаружена магнитная индикация трещины.

Результаты НК оси заносят в базу данных. При необходимости протоколы осей, забракованных или признанных годными по результатам НК, могут быть распечатаны.

Номенклатура средств ультразвукового контроля, применяемая в вагонном и локомотивном хозяйстве на протяжении последних 30 лет, значительно расширилась как в количественном, так и в качественном отношении. От универсальных дефектоскопов 1980-х годов перешли к использованию разработанных и серийно выпускаемых дефектоскопов на микропроцессорной основе, значительно облегчивших процедуры настройки и регистрации результатов дефектоскопирования (дефектоскопы УДС2-32, УД-4Т, УД2-70, УД2-102 «Пеленг»).

Частично были решены вопросы повышения производительности, достоверности контроля и снижения себестоимости.

Очередным шагом в повышении производительности ультразвукового контроля явилось создание многоканальных переносных дефектоскопов для ручного и автоматизированного контроля, в которых эта задача реализовывалась за счет создания сканеров и программного обеспечения приборов для конкретных изделий, одновременного прозвучивания нескольких зон без переключения преобразователей и дополнительных настроек.

Особую актуальность приобретает использование многоканальных программируемых дефектоскопов для контроля различных зон деталей вагонов, прозвучиваемых разными преобразователями на разной чувствительности.

Группой разработчиков НИИ мостов и дефектоскопии (г. СанктПетербург), фирмой «Зонд» (г. Санкт-Петербург) и НПП «РДМ» (г. Кишинев) разработан многоканальный дефектоскоп УДС2-52 «Зонд 2», предназначенный для контроля осей и колес при ремонте колесных пар.

Дефектоскоп имеет 8 электроакустических сигналов, программируемые настройки, индикацию сигналов в режимах А- и В-разверток, встроенную систему регистрации результатов контроля.

В дефектоскопе реализованы:

✔ совмещенная, раздельная и раздельно-совмещенная схемы подключения преобразователей с рабочими частотами 1,25; 2,5; 5,0 МГц;

✔ контроль эхо-, теневым и зеркально-теневым методами;

✔ режимы «заморозки» изображения и «электронной лупы»;

✔ автоматическое измерение координат и коэффициента выявляемости дефекта;

✔ одновременная работа всех каналов в режиме В-развертки;

✔ оперативный переход от А-развертки к В-развертке (нажатием одной кнопки).

Разработанные специальные многоэлементные сканирующие устройства колѐс и осей позволяют осуществлять прозвучивание всех требуемых зон за один проход. При этом использование В-развертки упрощает работу дефектоскописта, сокращает время поиска дефектов при многоканальном контроле примерно в 5 раз.

Основной объем контроля качества деталей вагонов сосредоточен на ремонтных предприятиях, где трудятся более 3000 дефектоскопистов, использующих свыше 4500 дефектоскопов с ручным сканированием. Произошедшие в 2003 г. крушения, сходы подвижного состава, случаи брака в работе по причине пропуска дефектов и связанные с ними экономические потери не позволяют признать состояние действующей системы НК удовлетворительной.

В этих условиях стратегическим путем изменения действующей системы контроля является автоматизация НК, позволяющая исключить влияние «человеческого фактора» и повысить достоверность контроля. Низкая производительность контроля (при использовании существующей системы НК контроль элементов колѐсной пары составляет около 2 часов) ручными дефектоскопами с механическими устройствами, неудовлетворительный уровень психофизиологического состояния дефектоскописта приводят к необходимости высоких затрат на модернизацию приборов и увеличение штатов дефектоскопистов. При этом, как показывает статистика, пропускается каждый пятый дефект.

Комплекс «Пеленг-автомат» для ультразвукового и вихретокового контроля колѐсных пар вагонов разработан и изготовлен предприятиями группы «Алтек» (г. Санкт-Петербург) совместно с ГУП ПКБ ЦВ и ГУП ВНИИЖТ ОАО «РЖД» по заказу Департамента вагонного хозяйства в 2002 году. Руководитель разработки – профессор Санкт-Петербургского государственного политехнического университета Казаченко Александр Теодорович. После проведения производственных испытаний в течение 2002–2003 гг. комплекс для ультразвукового контроля был сертифицирован и рекомендован в эксплуатацию на вагоноремонтных и вагоностроительных предприятиях в рамках Программы безопасности. В 2010 г. был разработан вариант ультразвукового и вихретоковго контроля колесных пар вагонов «PELENG-AUTOMAT» (модификация МС-В), который с 2012 г. начал поставляться на предприятия вагонного хозяйства.

Конечно, автоматизированный комплекс значительно дороже стоимости современных средств контроля, но применение последних сопряжено с дополнительными затратами на модернизацию и замену парка дефектоскопов, увеличение штатов дефектоскопистов. Иными словами, «дешевый» ручной контроль убыточен и малоэффективен.

Комплекс предназначен для ультразвукового и вихретокового обнаружения дефектов при ремонте элементов колѐсных пар вагонов:

- колѐс (в ободе, гребне и диске);

- осей типа РУ-1 и РУ-1Ш (при отсутствии или наличии внутренних колец подшипников на шейке оси, без разборки буксового узла при снятой крышке и стопорной планке, без использования магнитопорошкового метода контроля);

- тормозных дисков фирм АО «ТВЗ» и «Knorr-Bremse».

Автоматизированный неразрушающий контроль (НК) колесных пар вагонов выполняется с применением комплекса ультразвукового контроля и автоматизированного модуля вихретокового контроля.

Для обнаружения дефектов ультразвуковым методом используется свойство продольных, поперечных и поверхностных ультразвуковых волн отражаться от несплошностей (трещин, выщербин, отколов, неметаллических включений). Ультразвуковые колебания вводятся под заданными углами к поверхности контролируемого изделия в зонах вероятного возникновения дефектов с помощью совмещѐнных, раздельно-совмещенных, нормальных и наклонных пьезоэлектрических преобразователей, размещенных в сканерах. В процессе поиска дефектов сканеры автоматически фиксируются в рабочем положении, а сканирование обеспечивается за счет равномерного вращения колесной пары.

Модуль ВТК применяется для выявления дефектов ремонтнотехнического происхождения в тормозных дисках, ступицах, дисках, ободьях, гребнях колес и регистрации координат расположения выявленных дефектов.

Оборудование механической части расположено на опорной эстакаде с рельсами, на которые накатывается колесная пара. Подьемно-поворотное устройство, расположенное между рельсами обеспечивает подъем колесной пары в требуемое для контроля положение, вращение вокруг оси и разворот на 180 градусов колесной пары, опускание и скатывание колесной пары из рабочей зоны по окончанию проверки.

В состав механической части комплекса входит также система подачи, сбора и очистки от загрязнений контактирующей жидкости, подаваемой в зазоры между рабочими поверхностями ПЭП и поверхностью контролируемой детали с целью обеспечения акустического контакта.

Комплекс имеет две системы сканирования: ультразвуковую и вихретоковую.

Система сканирования УЗК представляет собой электромеханическое устройство, предназначенное для подвода и установки ПЭП, а также датчика клейма в заданные зоны на поверхностях колесной пары при проведении УЗК. Основными элементами системы сканирования УЗК являются сканирующее устройство и устройство подъема-опускания сканеров (УПО).

Вихретоковая система сканирования состоит из трехкоординатного позиционера и системы сканирования. Система сканирования включает раму с механизмом подвода сканеров и блока коммутации сканеров (их 15), блока лазерных датчиков сканеров для позиционирования системы в процессе контроля.

Многоканальный ультразвуковой дефектоскоп осуществляет управление механической частью, обеспечивает возбуждение ПЭП, сбор и обработку поступающей от них информации, отображение еѐ на экране монитора и документирование параметров и результатов контроля.

В состав дефектоскопической аппаратуры входит приборный шкаф, в который установлены блок бесперебойного питания, шасси промышленного компьютера, блок коммутации, принтер, монитор и блок управления манипулятором. Количество одновременно обрабатываемых каналов – 22.

Программное обеспечение комплекса поддерживает его работу в следующих основных режимах:

— «Калибровка»;

— «Автоматический контроль» и «Ручной контроль»;

— «Документы».

Режим «Калибровка» предназначен для автоматической подстройки всех параметров измерительных каналов по стандартному образцу с моделями дефектов (производится не реже одного раза в смену).

Основным режимом комплекса является «Автоматический контроль», а вспомогательным – «Ручной контроль». Режим «Документы» позволяет оформить протокол результатов контроля.

Порядок работы

Контроль колесной пары состоит из следующих операций:

✔ обмывка и очистка колесной пары (обточка поверхности катания колеса при наличии недопустимых дефектов);

✔ калибровка комплекса по двум СОП (с осью РУ-1 и РУ-1Ш);

✔ подача колесной пары на рабочий стол комплекса, установка на колесо метки начала отсчета;

✔ регистрация оператором в ПЭВМ кода завода изготовителя, заводских номеров колеса и оси, типа осей, года изготовления и др.;

✔ начало контроля нажатием кнопок «Пуск», колесная пара поднимается над эстакадой, на колесо и ось опускаются сканеры с ПЭП, подается контактирующая жидкость и включается вращение колѐсной пары; за два оборота колѐсной пары контролируется половина оси (одновременно работают 22 канала), результаты контроля отражаются на экране монитора;

✔ опускание колѐсной пары (нажатием кнопки «Смена стороны»), разворот на 180 градусов, подъем колесной пары, контроль второй половины, опускание, скатывание колесной пары с рабочего стола;

✔ обмывка колесной пары;

✔ оформление протокола с графическим изображением элементов колесной пары, размерами и координатами дефектов; на экране монитора красным цветом выделяется дефектный участок, подается звуковой сигнал, и высвечиваются параметры;

✔ ручной контроль (при необходимости) колесной пары с помощью дефектоскопа УД2-102 «Пеленг».

Сканеры системы вихретокового контроля (ССВК) реализуют контроль заданных зон элементов колесной пары (внешняя и внутренняя, боковые грани обода колеса, внешняя часть гребня, поверхность катания, внешняя и внутренняя приободные зоны колеса, внешняя и внутренняя галтели перехода от ступицы колеса, внутренняя часть гребня колеса, внешний и внутренний торец тормозных дисков).

Преобразователи, установленные в ССВК, наводят вихревые токи в перечисленных зонах колесной пары. Электромагнитное поле, порождаемое этими токами и характеризующее состояние контролируемого металла, вызывает напряжение в измерительной обмотке преобразователя, которое после усиления, преобразования обрабатывается в микропроцессоре. Получаемая информация о состоянии металла оцифровывается и передается в управляющий компьютер системы ВТК для хранения, обработки и последующего анализа.

Общее время контроля бездефектной колесной пары комплексом составляет в среднем 5 минут.

Предварительные расчеты показали, что при двухсменной работе срок окупаемости комплекса составляет около одного года.

Специалисты фирмы «Агроэл» (г. Рязань) разработали автоматизированную систему «АСК-СТД», предназначенную для соблюдения технологической дисциплины при освидетельствовании колесных пар типа РУ1-950 и РУ1Ш-950 в колесно-роликовых участках депо. Эта система – формализованное программно поддерживаемое электронное описание процессов организации и управления деятельностью колесно-роликового участка с указанием используемых технологических ресурсов и критериев управления.

Контроль операций и сбор технологической информации производится с помощью пультов ввода, размещенных на каждой технологической позиции и объединенных в единую информационно-вычислительную сеть. Информация обрабатывается на IBM РСАТ с использованием операционной системы Windows.

Для наглядности динамического образа технологического процесса интерфейс программы выполнен в виде мнемонической схемы с символьным отображением характера действий на технологических операциях.

Непосредственное управление производственным участком ведется с серверных персональных компьютеров. Изменение состояния хода технологического процесса контролируется в реальном времени.

Алгоритм работы системы «АСК-СТД» приведен на рис. 2.1.

Рисунок 2.1 – Алгоритм работы системы «АСК-СТД»

Использование в системе «АСК-СТД» комплексных показателей производительности и качества готовой продукции позволяет:

— получать информацию о фактических показателях за каждую смену и по каждому отремонтированному изделию;

— производить количественный расчет качества ремонта производительности с учетом существующего технологического оборудования и технической квалификации работников депо;

прогнозировать улучшение качества ремонта и повышение производительности за счет замены устаревшего технологического оборудования на более совершенное

Вибрационное диагностирование относится к пассивным методам акустического вида неразрушающего контроля.

В соответствии с нормативными документами [23, 25] при плановых видах ремонта в ремонтных депо, на заводах и вагоноколесных мастерских осуществляется входной контроль технического состояния буксовых узлов виброакустическим методом с использованием различных диагностических средств ОМСД-02, УДП-85, УДП-2001, МПП-93, СКБУ-01 и др. Наиболее часто используются ОМСД-02 (42 %). На многих вагоноремонтных предприятиях до сегодняшнего времени использовалась морально устаревшая установка УДП-85 (около 20 %).

Фирмой «ИНФОТЕКС» (г. Екатеринбург) разработан комплекс «КТСМУДП» с модернизацией установки УДП-85. Модернизация заключалась в следующем:

✔ замена диагностического блока и вибродатчиков пьезоакселерометров на технические средства КТСМ-УДП;

✔ дооснащение стенда блоком плавного пуска электродвигателей;

✔ оснащение рабочего места персональной ЭВМ типа IBM PC с поддержкой всех стандартных функций работы с базами данных.

Выявление неисправного буксового подшипника производится по совокупности диагностических признаков с применением весовых коэффициентов, что снижает вероятность ошибочного диагностирования.

В состав комплекса КТСМ-УДП входят:

- блок диагностический УДП-ИНФОТЕКС (КТСМ-УДП);

- пьезоакселерометры;

- предварительные усилители;

- внешний накопитель;

- комплект монтажных принадлежностей;

- блок плавного пуска электродвигателей.

Диагностический блок (основное устройство комплекса) выполняет функции по обработке сигналов от пьезоакселерометров, осуществляет хранение и передачу данных на АРМ УДП и мастера цеха.

Встроенный технологический пульт предназначен для управления режимами работы блока УДП-ИНФОТЕКС и позволяет вести диагностирование в диалоговом режиме, что уменьшает вероятность ошибочных действий оператора.

Передача информации о проверенных колесных парах на АРМ УДП осуществляется по локальной вычислительной сети с использованием протокола ТСР/IР или посредством внешнего накопителя.

Основные технические характеристики комплекса КТСМ-УДП приведены в табл. 2.2.

Таблица 2.2 – Технические характеристики

| Время диагностирования, с | |

| Доля выявления неисправных буксовых подшипников от общего количества, % |

Особенности комплекса КТСМ-УДП:

— пульт оператора не требует специальных знаний в области электроники, компьютерной техники и вибродиагностики подшипников;

— при наличии ЛВС КТСМ-УДП позволяет накапливать базу данных о проверенных колесных парах за любой период времени;

— автоматическая диагностика работы составных частей комплекса.

Таким образом, модернизация УДП-85 позволила повысить производительность и достоверность оценки технического состояния деталей буксового узла.

В 60-е годы XX века в отечественной и зарубежной практике начал применяться тепловой метод контроля буксовых узлов грузовых вагонов и локомотивов. В период 1958–2002 гг. специалистами «ВНИИЖТ» (ЦНИИ МПС) было разработано семейство автоматических устройств теплового контроля букс, тормозного оборудования «ПОНАБ», «ДИСК», «КТСМ», напольные камеры которых передают информацию о выявленных неисправностях дежурному по станции. Камеры объединены в единую автоматизированную систему «АСКПС».

С 1999 г. в связи с моральным и физическим старением элементной базы ПОНАБ специалистами НПЦ «Инфотэкс» (г. Екатеринбург) продолжена модернизация технических средств теплового контроля. Разработан комплекс технического состояния многофункциональный КТСМ-01. С 2001 г. освоен выпуск КТСМ-01Д, а затем аппаратура пятого поколения КТСМ-02БТ с возможностью включения в его состав одновременно 15 подсистем (АДУ, ДДК, САКМА, УНКР, АСООД, КТН, ПАК и др.), позволяющих обнаруживать неисправности буксовых узлов, тормозного и автосцепного оборудования, волочащихся деталей, нарушения нижнего и верхнего габарита подвижного состава.

Новым направлением в тепловой диагностике подвижного состава явилось использование в качестве регистрирующих органов оценки технического состояния отдельных узлов тепловизионных камер, способных через систему оптико-чувствительных элементов принимать инфракрасные излучения от узлов и формировать видимое для человеческого глаза изображение распределения температурных полей по поверхности узлов – термограмм.

Исследования в этом направлении были начаты в Ростовском государственном университете под руководством д.т.н. В.М. Алексеенко (АДК ПАУК). Были установлены возможные браковочные критерии, на основании которых программное обеспечение АДК подавало сигналы по нескольким классам тревог. Установлена взаимосвязь между неисправностями колес, тележек и тормозного оборудования. Основным отличием этого комплекса от существующих систем ДИСК, КТСМ является то, что измерение температуры проводится не в точке, а в окне размером 320 х 240 мм со скоростью 30 кадров в секунду при скорости движения поездов до 25 км/ч.

Однако комплекс имел и ряд недостатков: неэффективная система распознавания прибывающего поезда из-за отсутствия специализированных датчиков, ограничение скорости движения во времени контроля до 25 км/ч, использование дополнительных систем термостабилизации тепловизора, долгое время приведения в рабочее состояние (около 10 минут), ложные срабатывания комплекса.

АДК тепловой диагностики «АСТЕКО», разработанный в РГУПС, является современной альтернативой АДК «ПАУК», учитывающей весь перечень недостатков прежней системы.

Комплекс имеет следующие особенности по сравнению с АДК «ПАУК»:

— использование новых тепловизионных камер на базе современных микроболометрических матриц, позволяющих производить контроль на больших скоростях движения подвижного состава и скорости диагностики;

— применение высокоскоростных алгоритмов и аппаратной обработки получаемых термограмм движущихся объектов;

— применение специализированных, высокоточных датчиков, исключающих пропуск колесных пар;

— совершенствование браковочных критериев, позволяющих добиться исключения ложных срабатываний.

Устройство основных подсистем «АСТЕКО»

Комплекс «АСТЕКО» состоит из следующих основных подсистем: напольные тепловизионные камеры, калибратор температуры, датчик захода поезда, датчик счета осей, путевой ящик, перегонное оборудование. Все эти элементы изображены на плане расположения комплекса, на рис. 3.1.

Рисунок 3.1 – План расположения АДК инфракрасной диагностики «АСТЕКО»

Перед каждым включением комплекса проводится калибровка тепловизионных камер с применением специализированного датчика температуры и двух тепловых мишеней: одной нагретой (активной) и выключенной (пассивной). Это обусловлено тем, что в зависимости от попадающих в поле зрения тепловизоров температурных полей различной интенсивности будет изменяться контрастность получаемого видеофильма и соответственно термограмм (изменения в диапазоне градации серого). Благодаря калибровке можно добиться стабильного отношения уровня градации серого и температуры.

Связь между перегонным и постовым оборудованием осуществляется по оптоволоконному кабелю. На рис. 3.2 изображена структурная схема, наглядно показывающая связь всех элементов комплекса.

Рисунок 3.2 – Структурная схема АДК инфракрасной диагностики «АСТЕКО»

Комплекс приводится в рабочее состояние при пересечении электромагнитного датчика регистрации захода поезда первой колесной парой локомотива. Контроль подвижного состава осуществляется посредством регистрации проходящих колесных пар датчиком счета осей и одновременной их съемкой тепловизионными камерами. Отснятый видеофильм по оптоволоконному кабелю передается на перегонное оборудование и накапливается в технологическом ЭВМ. На технологическом компьютере производится обработка видеофильма, выборка термограмм в соответствии с последовательностью зарегистрированных колесных пар, считывание показаний температур с контролируемых точек обода и последующая их запись в базу данных за период съемки.

После прохода подвижного состава технологический компьютер формирует из собранной информации итоговый отчет. Отчет включает значения температур обода, боковых рам тележек, косвенно тормозных устройств, и, по возможности буксовых узлов. Порядок счета осей идет с головы поезда в соответствии с последовательностью прохода датчика счета осей. Отчет печатается автоматически.

Благодаря использованию возможности автоматической системы управления на сетевых ПТО, отчет можно формировать на электронном носителе в удобном для человеческого восприятия виде и передавать в другие службы или ремонтные подразделения. Это позволит использовать информацию более гибко, а заложив в браковочные критерии возможные причины возникновения аномальных температур на поверхности ходовых частей вагонов, можно добиться большей информативности для работников станции, эксплуатационных и ремонтных подразделений. Это в свою очередь позволит исключить влияние человеческого фактора, часто выражающегося в халатности при принятии решений.

Испытания комплекса

На рис. 3.3 изображена термограмма умеренно нагретого колеса. Температура окружающего воздуха на этой термограмме равна 20 °С, температура обода достигает не более 38 °С. Нагрев обода на 18 °С свидетельствует о том, что тормозная колодка была прижата к колесу с усилием, не превышающим допустимые значения. При этом происходили процессы выделения энергии и ее поглощение ободом и диском колеса.

Термограмма, изображенная на рис. 3.4, в свою очередь показывает, что обод колеса имеет более выраженное температурное поле. Сильно разогрет не только обод колеса, но и диск. Это свидетельствует о том, что по прибытии на станцию температура успела равномерно распределиться по поверхности колеса, но накопленной энергии еще достаточно, чтобы удерживать нагретое состояние обода. Такое часто происходит в случае неотрегулированной механической части тормоза или тормозных приборов вагона. При температуре окружающего воздуха 20 °С температура обода достигает 55 °С.

Рисунок 3.3 – Термограмма умеренно нагретого колеса

Рисунок 3.4 – Термограмма перегретого колеса

Все с точностью до наоборот происходит на термограмме (рис. 3.5), на которой изображено «холодное» колесо. Такое состояние говорит, прежде всего, о том, что колодка во время торможения не прикасалась к колесу или ее нажатие было слишком низким, что никак не повлияло на тормозную эффективность.

Рисунок 3.5 – Термограмма «холодного» колеса

Перспективные варианты модернизации комплекса

Несмотря на решение достаточно большого количества проблем и задач, связанных с внедрением АДК «АСТЕКО», существуют еще ряд узлов и элементов вагона (и, возможно, локомотива), контроль которых в реальных условиях эксплуатации, весьма ограничен и не позволяет использовать для этого существующее расположение тепловизионных камер. В частности, это относится к подвагонному и подлокомотивному оборудованию. Для вагонов, это в перспективе – дисковые тормоза, а для локомотивов – тяговое электромеханическое оборудование.

Для того чтобы проводить контроль состояния узлов под подвижным составом, следует использовать вспомогательные тепловизионные камеры. Наиболее оптимальным расположением для камер является межрельсовое пространство (рис. 3.6).

Как видно из рис. 3.6, контроль нижнего оборудования ведут две тепловизионные камеры, а не одна. Такое число камер обусловлено, прежде всего, спецификой угла захвата камер, применяемых в их комплектах специализированных объективов. Максимальный угол захвата объектива камеры составляет 56 градусов, что гораздо меньше угла захвата человеческого глаза. Это условие потребует углублять камеру на достаточно большой глубине, что не может не сказаться на качестве контроля, т. к. камеры расположены перпендикулярно движению подвижного состава. Эту проблему возможно решить лишь добавлением второй камеры и расположением обеих таким образом, чтобы их совокупный угол захвата покрывал все подвагонное и подлокомотивное оборудование.

Рисунок 3.6 – Вариант расположения тепловизионных камер для контроля подвагонного и подлокомотивного оборудования

Однако условия эксплуатации этих камер являются более сложными в сравнении с для наружными, т.к. на пути постоянно находятся рупнодисперсные и мелкодисперсные фракции в виде щебня, песка, грунта и т. д. Кроме того, проходящий грузовой состав нередко оставляет следы перевозимого груза, от сыпучих до жидких (нефтепродукты, продукты химической промышленности). Это является опасным фактором воздействия на чувствительные и хрупкие элементы тепловизионных камер.

Чтобы решить эту проблему, в приямок с камерами, на уровне шпал и ниже, следует устанавливать несколько уровней защитных элементов. Такое расположение наглядно показано на рис. 3.7. Первый уровень представляет собой защитную силовую штору, которая в режиме отсутствия подвижного состава находится в закрытом положении и предохраняет камеры от крупных фракций. Второй уровень подразумевает использование специализированной полиэтиленовой пленки (этот материал прозрачен для инфракрасного излучения), натянутой на шкивы конвейера. Благодаря электроприводу использованные заранее заготовленные мотки с пленкой можно обновлять всякий раз, после прохода состава. Такой род защиты позволяет значительно уменьшить воздействие фракции сыпучих, жидких и вязких грузов на тепловизионные камеры.

Как видно из рис. 3.6 и 3.7, камеры могут устанавливаться на специальный микролифт для их поднятия и дальнейшего обслуживания.

Рисунок 3.7 – Вариант расположения тепловизионных камер для контроля подвагонного и подлокомотивного оборудования

В настоящее время в РГУПС проводятся работы по модернизации комплекса.

Внешне модернизированный комплекс ничем не отличается от первого варианта ни расположением камер, ни расположением датчиков, ни принципом начала работы и ведения контроля.

В конструкцию комплекса добавлены 2 дополнительные камеры контроля узлов под подвижным составом (рис. 3.8).

Такое расположение является одним из наиболее предпочтительных.

Рисунок 3.8 – Вариант углового расположения тепловизионных камер для увеличения зон контроля

3.2.1 Автоматизированная система обнаружения

отрицательной динамики вагонов (АСООД)

отрицательной динамики вагонов (АСООД)

Автоматизированная система обнаружения отрицательной динамики вагонов предназначена для выявления неисправностей вагонов на ходу поезда, связанных с нарушением геометрии ходовых частей вагонов и дефектов подвески кузова вагона [23]. Она ориентирована на выявление повышенных колебаний кузова вагонов на подходе к станции при скорости движения 60–80 км/ч. АСООД включает в себя перегонное и станционное оборудование, связанное между собой кабельными линиями связи локальной сети (ЛВС) ОАО «РЖД». Перегонное оборудование в свою очередь подразделяется на наружное и постовое. В состав наружного оборудования входят видеокамеры обзора, запуска и включения системы, контроля колебаний кузова, блока лазерных маркеров, комплекта микроволновых датчиков движения. Видеокамеры и датчики монтируются в термостатических блоках, обеспечивающих стабильную температуру.

Первичная обработка информации, поступающей от датчиков и видеокамер, производится на перегонном оборудовании.

При обнаружении детектором движения через видеокамеру производится запуск системы. При этом включаются лазерные маркеры, активируется датчик движения. Когда расстояние до локомотива составит 3–5 метров, датчик движения через блок запуска подает команду на компьютер о начале обработки и регистрируется время захода поезда. С помощью программного обеспечения производится регистрация каждого кадра и измеряется расстояние до борта кузова вагона (информация записывается в файл на жесткий диск ПК). Через 5 с после прохождения последнего вагона записывается время ухода поезда с поста контроля.

Файл с итоговыми данными через ЛВС передается на сервер базы данных, в которой по каждому поезду хранится информация (наименование пункта, порядковый номер поезда с начала суток, число вагонов в поезде, время захода поезда, порядковый номер вагона, амплитуда и частота колебаний вагона, уровень тревоги, график колебаний вагона).

Сервер формирует по каждому вагону сообщению на АРМ оператора ПТО, содержащее уровни тревоги. В зависимости от кода тревоги строки окрашиваются в цвета:

✔ «Тревога 1» – зеленый (требуется осмотр);

✔ «Тревога 1» – желтый (неисправные вагоны);

✔ «Тревога 1» – красный (вагоны подлежат ремонту).

3.2.2 Система автоматического контроля механизма автосцепки (САКМА)

Система автоматического контроля механизма автосцепки представляет собой оптико-электронную систему, базирующуюся на оптическом методе контроля геометрических размеров зазора между замком и ударной поверхностью зева смежной автосцепки [23]. Она предназначена для автоматического выявления на ходу поезда возможности расцепления двух смежных автосцепок на участках вытяжки поездов из парка формирования в парк отправления, участках после горки и входа в станцию.

САКМА рассчитана на непрерывную круглосуточную работу при температуре от минус 60 °С до плюс 60 °С и скорости контроля до 200 км/ч. В еѐ состав входит напольное, постовое и станционное оборудование оператора ПТО.

На ригельную поперечную относительно оси пути балку, высота которой 9,5–13,5 м, установлен блок лазерных излучателей (БЛИ), предназначенный для сканирования лазерными лучами зазоров между замками и ударной поверхностью зева смежных автосцепок.

Для счета вагонов используются датчики прохода колѐс и датчик регистрации прохода колес, а также автоматического управления заслонкой напольной камеры. Напольные камеры размещены в межшпальном колодце колеи железной дороги и предназначены для приема с помощью фотоприѐмной матрицы лазерного излучения, проходящего через зазор между смежными автосцепками, и преобразования излучения в электрические параметры, характеризующими величину контролируемого зазора.

При появлении поезда на участке приближения к контролируемой зоне сигнала от датчика прохода колѐс поступает в блок автоматического управления электрическим приводом заслонки, которая открывает входное окно напольной камеры для приема лазерного излучения. Лазерное излучение, проходящее через зазор, автоматически поступает на фотоматрицу (находится в напольной камере), преобразуется в электрические сигналы, поступающие по кабельной линии связи в компьютер для обработки информации. На компьютере желтым цветом выделяются вагоны, у которых величина контролируемого зазора составляет 25 мм. Если зазор больше 25 мм, то номера таких вагонов на мониторе выделяются красным цветом.

После прохода поездом контролируемого участка на компьютер оператора ПТО передается следующее сообщение: САКМА-01. Вагон: 14/15 зазоры: 20/30 Всего 54. Расшифровка сообщения:

— наименование системы;

— 01 – код пути, на котором установлена САКМА;

— вагон: 14/15 – порядковый номер вагона, у которого смежная автосцепка 15 вагона фиксируется системой неисправной;

— зазоры: у замка автосцепки 14-го вагона – 20 мм; у замка автосцепки 15-го вагона – 30 мм;

— общее количество вагонов в составе – 54 единицы.

Осмотр автосцепных устройств с увеличенным зазором в парках ПТО должен производиться особо тщательным образом.

3.2.3 Автоматизированная система коммерческого осмотра поездов и вагонов (АСКО ПВ)

Автоматизированная система коммерческого осмотра поездов и вагонов предназначена для визуального (оптический вид НК) контроля на ходу поезда технического состояния крыши, бортов, пломб у крытых вагонов, регистрации состояния грузов, автоматического контроля габаритов грузовых вагонов на 9 зонах, улучшения условий труда работников, занятых коммерческим осмотром вагонов [23].

В состав АСКО ПВ входят:

- габаритные ворота, на несущей конструкции которых установлены три телекамеры (для контроля левого и правого борта вагонов, а также крыши) и 12 датчиков (9 датчиков негабаритности груза ДНГ, два датчика счета вагонов ДСВ, один датчик начала состава ДНС);

- оптоволоконные передатчики ОП;

- источники питания ИП;

- системный блок РС 1;

- монитор;

- блок индикации и согласования БИС.

Каждый из датчиков состоит из блока излучателя БИ и блока фотоприемника. Телекамеры размещены в специальных защитных контейнерахтермостатах, а датчики электронных габаритных ворот ЭГВ – в обогреваемых контейнерах.

Видеосигналы от телекамер поступают на входы передатчиков по оптической линии связи ОП, а затем на входы приемников и специализированный

системный блок АРМ О ПКО (оператора поста контроля).

При получении информации о подходе поезда к зоне контроля оператор ПКО вводит с клавиатур номер состава и начальный порядковый номер вагона, информация о котором передается в блок индикации и согласования БИС. БИС загружает внутренний счетчик вагонов, выводит на индикатор «Номер Вагона» комбинацию: ОО – при одном локомотиве; УС – при двух локомотивах и начинается циклический опрос сигналов от ДНГ и ДСВ, счет вагонов происходит по заданному алгоритму при пересечении лучей блока излучателя БИ и блока фотоприемника БФ ДСВ.

При входе состава в зону контроля локомотив пересекает луч ДНС и начинается процесс записи информации на жесткий диск РС АРМ ОПКО, а на мониторе оператора отображается информация от телекамер и ДГВ в режиме «Полиэкран» (четыре сектора). При пересечении лучей ДНГ зажигается индикатор «ГАБАРИТ» блока БИС, а на мониторе выделяются красным цветом зоны негабаритности. Затем формируется протокол осмотра.

После прохождения состава оператор просматривает записанную информацию, содержащую номер состава, время, дату, номер вагона, маркер неисправного вагона.

По окончании контроля данные из РС1 передаются в локальную сеть для записи информации на файл – сервере видеоархива и на АРМ оператора ПКО.

В 2007 г. научно-производственным предприятием ОАО «АльфаПрибор» (г. Тула) создана АСКО ПВ с дополнительными функциями:

✔ автоматическое распознавание инвентарных номеров вагонов;

✔ контроль наличия остатков грузов в цистернах и вагонах закрытого типа;

✔ контроль уровня налива цистерн;

✔ взвешивание вагонов в движении;

✔ считывание информации о состоянии электронно-механического устройства с электронной пломбы.

3.2.4 Автоматизированный диагностический комплекс (КТИ)

Конструкторско-технологическим институтом научного приборостроения СО РАН разработана и внедрена автоматизированная лазерная диагностическая система «КОМПЛЕКС», позволяющая контролировать более 10 параметров колесных пар (толщину и ширину обода, расстояние между внутренними гранями колес, дефекты поверхности катания, толщину гребня, равномерный прокат, диаметр колес и др.) при скорости 60 км/ч с последующей передачей полученной информации на ближайший пункт технического обслуживания (ПТО) [23].

В состав комплекса входят напольные и постовые устройства. Основой напольного устройства является набор лазерных датчиков триангуляционного

типа с использованием быстродействующих PSD – линеек (30 000 измерений/с).

К сожалению «КОМПЛЕКС» не контролирует скрытые дефекты колесных пар и ряда других узлов подвижного состава и не решает полностью проблему безопасности на железнодорожном транспорте.

В настоящее время Федеральное государственное унитарное предприятие «Научно-исследовательский институт телевидения» (ФГУП «НИИТ») разрабатывает новую систему автоматизированного контроля размеров и износов вагонных колесных пар под вагонами, прокатываемыми со скоростью до 3 км/ч. В основе системы положено использование высокоточного быстродействующего устройства бесконтактного контроля геометрических характеристик колесных пар методом многоракурсной стереовидеограмметрии (расстояние между внутренними гранями колес, толщина обода по кругу катания, разность диаметров колес по кругу катания одной тележки и разных тележек вагона, овальность ободьев колес по кругу катания, ширина ободьев, толщина гребня и разность толщин гребня у одной колесной пары, вертикальный подрез гребня колеса, выщербины на поверхности катания колес, расположенные на расстоянии не менее 100 мм друг от друга, площади более 200 квадратных мм и глубиной более 1 мм). Точность измерений составляет до 0,1 мм. Время обмера одной колесной пары – не более 5 минут. Условия эксплуатации: температура окружающей среды от +18 °С до +25 °С, влажность воздуха до 90 % при температуре +20 °С.

3.2.5 Аппаратура автоматического диагностирования упряжного устройства (АДУ)

На ПТО используется автоматическая диагностическая установка, предназначенная для контроля технического состояния на ходу поезда поглощающего аппарата, тягового хомута, упорной плиты и упорных угольников автосцепного устройства. В состав АДУ входят: напольная камера с крышкой и заслонкой, контроллер, устанавливаемые в межшпальном промежутке на путях, где поезда идут в режиме тяги; блок управления, излучатель, фотоприемник, термостат. АДУ обеспечивает автоматическое обнаружение износа нижней поверхности хвостовика автосцепки, формирование сигнала о превышении длины изношенной поверхности заданного порогового значения, регистрацию сигналов и передачу информации на ПТО. Контроль выполняется на скорости до 120 км/ч, достоверность показаний 0,88, выявляемость неисправностей 0,95.

3.3.1 Система автоматической идентификации подвижного состава (САИПС)

Обнаружение дефектов вагонов в условиях эксплуатации связано с:

— различным скоростным режимом движения поезда;

— расположением средств технического диагностирования (СТД) на контрольных участках (обычно контроль автосцепного устройства – на подъеме, контроль габарита – перед искусственными сооружениями, контроль температуры буксового узла – при движении поезда на полной скорости без торможения, геометрии колес – при скорости V ≤ 50 км/ч). Т.е. комплексный контроль вагонов при движении невозможен с помощью одного локального устройства. Нужна система автоматизированного контроля с центром обработки и хранения данных полученных от всех применяемых СТД.

В России разработана система автоматической идентификации подвижного состава (САИПС) в соответствии со стандартом IS0 10374. Система внедрена на Белорусской железной дороге. Локомотивы и грузовые вагоны оснащены кодовыми бортовыми датчиками КБД-2М.

Создана инфраструктура САИПС, насчитывающая 200 пунктов считывания, связанных дорожной сетью передачи данных, а также пункты кодирования бортовых датчиков в вагонных депо (рис. 3.9, 3.10, 3.11).

Система САИПС позволяет автоматически регистрировать прохождение подвижных единиц. САИПС построена на принципе радиочастотного считывания: при прохождении ПС мимо пункта считывания (ПСЧ) включается рельсовая педаль, которая активирует высокочастотный передатчик малой мощности. Сигнал с передатчика проходит расстояние 2–7 м, попадает в датчик, расположенный на борту вагона (локомотива), который в ответ отправляет закодированную информацию с номером подвижной единицы.

Рисунок 3.9 – Структурная схема АРМ кодирования датчиков в вагонном депо

Рисунок 3.10 – Принцип размещения пунктов считывания номеров подвижных единиц

Рисунок 3.11 – Система автоматической идентификации подвижного состава (САИПС)

Разработано устройство, которое обеспечивает сохранность оборудования вагона. Это насадка на болт крышки буксы с находящейся внутри микроэлектронной схемой, которая механически разрушается при снятии. При прохождении ПСЧ регистрируются не только номера вагона, но и номер пломб. Т. е. можно четко установить, где заменяли колесную пару или элементы вагона, а затем сравнить с отчетными документами и пробегами.

3.3.2 Устройство контроля схода подвижного состава