Порядок проверки технического состояния тормозного оборудования при техническом обслуживании

1 Парк прибытия

1.1 Осмотрщики-ремонтники одновременно с осмотром производят разрядку тормозов по следующей технологии:

- после отцепки локомотива разряжают магистраль состава, открывая концевые краны головного и хвостового вагонов;

- разрядку тормозной системы вагонов в каждой части состава производят в следующем порядке: у первого вагона до полного возвращения штока тормозного цилиндра в отпускное положение, у последующих вагонов – до прекращения выпуска воздуха из двухкамерного резервуара в течение 5-6 е.;

- разрядка тормозной системы производится тем осмотрщиком, с чьей стороны находится воздухораспределитель,

1.2. Вагоны, у которых ремонт автотормозов не может быть выполнен без отцепки, подавать в отцепочный ремонт.

2. Парк отправления

2.1 После ограждения и предъявления состава к техническому обслуживанию осмотрщик-ремонтник соединяет тормозные рукава (в поездах своего формирования) и производит контроль технического состояния тормозного оборудования вагона. Контроль технического состояния вагона производит на восьми позициях:

Рисунок 1 – Контроль технического состояния тормозного оборудования четырёхосного вагона.

На позиции 1, 1' производится проверка состояния и положения концевого крана; осмотр соединительного рукава, крепления магистральной трубы.<br>

На позициях 2, 3, 4, 5, 2', 3', 4', 5' производится осмотр рычагов тормозной рычажной передачи, валиков, шплинтов, шайб, распорной тяги, триангеля, подвесок тормозных башмаков, предохранителей валиков подвесок тормозных башмаков.

Проверка износа тормозных колодок и их крепления, состояния башмака подвески и отводящих устройств. На позиции 6 производится осмотр регулятора тормозной рычажной передачи, тяг, предохранительных устройств, тормозного цилиндра, горизонтальных рычагов, контроль соответствия установки затяжки горизонтальных рычагов типу колодок.

На позиции 7 производится осмотр запасного резервуара, воздухораспределителя и их крепления на раме вагона; контроль состояния подводящих труб; контроль соответствия включения режимов торможения и отпуска загрузке вагона.

На позиции 8 производится осмотр подводящих труб, авторежима (при наличии), предохранительных устройств, тормозной цилиндр (с потележечным торможением).

На всех позициях производится осмотр крепления магистральной трубы.

Контроль технического состояния тормозного оборудования восьмиосного вагона производят на 13 позициях, показан рисунке 2.

Рисунок 2 – Контроль технического состояния тормозного оборудования восьмиосного вагона

На первой позиции осмотрщик-ремонтник проверяет тормозной соединительный рукав с головкой и уплотнительным кольцом, концевой кран, крепление тормозной магистрали к концевой балке.

На второй позиции осматривает триангель первой колесной пары, соединения распорной тяги и всех частей тормозной рычажной передачи первой двухосной тележки, предохранительные устройства, наличие типовых валиков, чек, шайб, шплинтов.

На третьей позиции осматривает триангель второй колесной пары и части тормозной рычажной передачи другого конца первой двухосной тележки.

На четвертой позиции осматривает детали, соединяющие тормозные рычажные передачи двухосных тележек.

На пятой позиции выполняет операции третьей позиции (осматривает тормозное оборудование второй двухосной тележки).

На шестой позиции выполняет операции второй позиции.

На седьмой позиции осматривает тяги, автоматический регулятор рычажной передачи, проверяет надежность соединения частей тормозной рычажной передачи.

На восьмой позиции проверяет состояние воздухопровода, предохранительные скобы, крепление и состояние двухкамерного резервуара воздухораспределителя, запасного резервуара, тормозного цилиндра, выпускного клапана с цепочкой, разобщительного крана, плотность привалочных фланцев и соединений, положение режимного переключателя, затяжки горизонтальных рычагов.

Контроль технического состояния тормозного оборудования второй половины вагона (позиции с девятой по пятнадцатую) производится в обратной последовательности соответственно седьмой - первой позициям.

Характерными признаками неисправностей тормозного оборудования являются:

- наличие цветов побежалости на поверхности катания колес и синий цвет тормозной колодки (замедленный отпуск тормоза);

- скопление валиков пыли или инея на деталях (наличие трещин);

- замасленный слой инея, масленый валик пыли на соединениях трубопровода (утечки сжатого воздуха);

- изгиб верхней части чеки (чека проходит через одну проушину башмака);

- расстояние между верхним торцом колодки и торцом башмака по вертикали менее 30 мм (излом башмака, обрыв перемычки башмака или колодки).

Выявленные неисправности отмечаются мелом.

Одновременно с соединением рукавов и осмотром вагонов осмотрщик ремонтник производит предварительный подсчёт тормозного нажатия своей группы вагонов.

2.2. Подойдя к границе своей группы вагонов, ожидает пропуска воздуха с головы состава, сообщает оператору (или осмотрщику по отправлению) предварительную величину тормозного нажатия своей группы вагонов, отмечает начальный и последний вагоны, осмотренные группой.

Осмотрщик вагонов по отправлению, получив сведения от осмотрщиков-ремонтников всех групп и подсчитав общее тормозное нажатие поезда, дает указание о необходимости ремонта неисправных автотормозов вагонов.

2.3. После подачи воздуха и продувки тормозной магистрали впереди стоящей группы вагонов осмотрщик-ремонтник соединяет рукава между пограничными вагонами, дожидается зарядки автотормозов и возвращается другой стороной состава, одновременно принимая меры по устранению неисправностей автотормозов, описанные в п. 2.1.:

а) неправильное крепление или сползание колодки за наружную грань обода колеса;

б) трещины, отслоения трубок соединительных рукавов;

в) трещины, надломы и вмятины тормозной магистрали, ослабление её крепления;

г) отсутствие, изломы, трещины, изгибы, ослабление крепежных деталей рычажной передачи (триангелей, рычагов, тяг, подвесок, валиков, шплинтов, наконечников, башмаков, предохранительных устройств), наличие нетиповых по диаметру и длине валиков, шплинтов;

д) самопроизвольное срабатывание воздухораспределителей;

е) самопроизвольный отпуск или неотпуск отдельных воздухораспределителей;

ж) неплотность тормозной магистрали.

2.4 Выполнив необходимый ремонт и дойдя до границы своей группы вагонов, осмотрщик-ремонтник сообщает оператору о завершении технического обслуживания автотормозов свой группы вагонов и в зависимости от оперативной обстановки в парке отправления или переходит на обработку состава на другом пути, или ждет полного опробования автотормозов централизованно на установке УЗОТ-РМ.

2.5 Оператор, собрав сведения от осмотрщиков-ремонтников всех групп, обслуживающих состав, о завершении ремонта автотормозов и получив от ДСП данные о серии локомотива и количестве осей в составе, производит на установке УЗОТ-РМ проверку плотности магистрали, о результатах проверки объявляет осмотрщикам-ремонтникам по парковой связи. При плотности воздуха ниже нормативной осмотрщики-ремонтники устраняют утечки воздуха из тормозной магистрали и тормозных приборов.

2.6. Убедившись, что плотность тормозной магистрали находится в пределах нормы, оператор ПТО объявляет о готовности проведения полного опробования автотормозов. Перед началом проведения полного опробования автотормозов проверяется свободность прохода сжатого воздуха по тормозной магистрали. Для этого осмотрщик вагонов хвостовой группы по парковой связи или радиосвязи обязан известить оператора о начале проведения проверки, а затем, соблюдая технику безопасности, открыть концевой кран хвостового вагона, и по истечении 8-10с. закрыть его.

После полной зарядки тормозной сети оператор по сигналу осмотрщика вагонов головной группы снижает давление в магистрали на 0,6-0,7 кгс/см2 темпом служебного торможения. Установившиеся после торможения давление в тормозной магистрали состава поддерживается постоянным до получения оператором сигнала к отпуску тормоза (положение перекрыши с питанием). О произведенном торможении оператор объявляет осмотрщикам вагонов.

Осмотрщик вагонов, обрабатывающий хвостовую часть состава, во время опробования автотормозов должен находиться у последнего вагона и доложить о срабатывании тормозов. Осмотрщики вагонов не ранее, чем через 2 минуты после произведенного торможения, обязаны пройти вдоль состава и проверить состояние и действие тормозов по всему составу у каждого вагона и убедиться в их нормальной работе на торможение по выходу штоков тормозных цилиндров и прижатию колодок к поверхности катания колес, а оператор - проверить плотность тормозной сети, которая не должна отличаться от плотности тормозной магистрали состава при зарядном давлении более чем на 10% в сторону уменьшения. После окончания действия на торможение по сигналу осмотрщика головной группы оператор производит отпуск автотормозов и объявляет об этом по парковой связи или радиосвязи.

Осмотрщик-ремонтник хвостовой группы подтверждает отпуск тормозов.

Осмотрщики-ремонтники всех групп идут вдоль состава и проверяют отпуск тормозов по уходу штока тормозного цилиндра и отходу колодок от колес, одновременно подсчитывая тормозное нажатие своей группы вагонов. Дойдя до границы своей группы вагонов, они сообщают оператору или осмотрщику вагонов головной группы о фактическом тормозном нажатии своей группы вагонов.

2.7 Осмотрщик вагонов головной группы, собрав сведения о тормозном нажатии каждой группы вагонов, выписывает Справку об обеспечении поезда тормозами и исправном их действии".

Дежурный по станции (ДСП) сообщает оператору ПТО, о заходе локомотива под состав поезда предъявленного к отправлению, в свою очередь оператор ПТО объявляет об этом по парковой громкоговорящей связи (радиосвязи) осмотрщикам вагонов.

После прицепки поездного локомотива к составу осмотрщик вагонов головной группы отсоединяет состав от стационарной воздухопроводной сети, контролирует соединение рукавов и открытие концевых кранов в составе, производит сокращённое опробование автотормозов от локомотива.

При сокращенном опробовании тормозов проверяют:

- плотность тормозной магистрали. Плотность тормозной магистрали поезда должна соответствовать данным "Справки об обеспечении поезда тормозами и исправном их действии";

- срабатывание тормозов двух хвостовых вагонов на торможение и отпуск после снижения давления в уравнительном резервуаре локомотива на 0,06-0,07 МПа (0,6-0,7 кгс/см2) с зарядного давления.

Если сокращенное опробование тормозов в поездах выполняется после полного опробования от стационарной установки или локомотива, осмотрщики вагонов и машинист обязаны проверить:

- зарядное давление в магистрали хвостового вагона порядком, установленным как при полном опробовании тормозов;

- целостность тормозной магистрали поезда;

- плотность тормозной сети поезда при нахождении управляющего органа крана машиниста в положении, обеспечивающем поддержание заданного давления в тормозной магистрали;

- действие тормозов 2-х хвостовых вагонов на торможение порядком, установленным как при полном опробовании тормозов;

- плотность тормозной сети поезда после ступени торможения 0,06-0,07 МПа (0,6-0,7 кгс/см2) и перевода управляющего органа крана машиниста в положение, обеспечивающее поддержание заданного давления в тормозной магистрали после торможения, с проверкой действия тормозов 2-х хвостовых вагонов;

- отпуск тормозов поезда производить переводом органа управления крана машиниста в положение повышения давления в тормозной магистрали на 0,03- 0,07 МПа (0,3-0,7 кгс/см2) выше зарядного давления с замером времени отпуска 2-х хвостовых вагонов (при длине грузового поезда менее 100 осей замер времени отпуска тормозов двух хвостовых вагонов не производится).

В грузовых поездах повышенной длины (длиной более 350 осей) отпуск автотормозов производить постановкой органа управления крана машиниста в положение обеспечивающем повышение давления в тормозной магистрали выше зарядного до получения давления в уравнительном резервуаре на 0,05-0,07 МПа (0,5-0,7 кгс/см2) выше зарядного давления с последующим переводом органа управления крана машиниста в поездное положение. По окончании этого опробования машинисту вручается "Справка об обеспечении поезда тормозами и исправном их действии" как при полном опробовании".

Основные неисправности тормозного оборудования, выявление и устранение неисправностей тормозного оборудования грузовых вагонов

В соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации» (инструкция осмотрщику вагонов) 2009 г.

3.7.1 Техническое состояние тормозного оборудования вагонов должно проверяться при техническом обслуживании работниками ПТО и контрольных пунктов технического обслуживания. Выполнение работ контролирует старший по смене или старший осмотрщик вагонов (руководитель смены), который должен обеспечить техническую готовность тормозного оборудования и включение всех тормозов в составе, соединение рукавов, открытие всех концевых и разобщительных кранов, установленную норму тормозного нажатия в поезде, а также надежную работу тормозов при опробовании их на станции и в пути следования.

Запрещается подавать под погрузку, посадку пассажиров, ставить в поезд вагоны с неисправным тормозным оборудованием, а также без предъявления их к техническому обслуживанию и записи в журнале формы ВУ-14 о признании вагонов годными к безопасному следованию в поездах.

3.7.2 Не допускается постановка в поезда, а также отправление со станций формирования и оборота вагонов, у которых тормозное оборудование имеет хотя бы одну из следующих неисправностей:

- неисправное тормозное оборудование: воздухораспределитель, электро воздухораспределитель, обратный клапан между тормозной магистралью и дополнительным питательным резервуаром на вагонах с дисковыми тормозами, клещевой механизм дискового тормоза, электрическая цепь электропневматического тормоза(в пассажирском поезде), авторежим, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуары, рабочая камера

- повреждение воздухопроводов - трещины, прорывы, протертости и расслоение соединительных рукавов, трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопровода, в местах крепления;

- неисправность, нетиповое крепление деталей механической части - траверс, триангелей, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины или изломы в деталях, откол проушин колодки; неправильное крепление колодки в башмаке, неисправные или отсутствующие предохранительные устройства и балки авторежимов, нетиповые детали и шплинты в узлах;

- неисправный ручной тормоз;

- ослабление крепления деталей;

- не отрегулированная рычажная передача;

- толщина колодок менее допустимой. Минимальная толщина тормозных колодок, при которой они подлежат замене, составляет: для чугунных-12 мм, композиционных с металлической спинкой-14 мм, с сетчато-проволочным каркасом-10 мм (колодки с сетчато - проволочным каркасом определяют по заполненному фрикционной массой ушку). Толщину тормозной колодки следует проверять с наружной стороны, а при клиновидном износе - на расстоянии 50 мм от тонкого торца. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку заменить, если этот износ может вызвать повреждение башмака толщину тормозных колодок и их расположение на поверхности катания колес. Зазор между тормозными колодками и колесами должен составлять до 10 мм. Не допускается оставлять на грузовых вагонах тормозные колодки, если они выходят с поверхности катания на наружную грань колеса более чем на 10 мм.

3.7.3 Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные колодки для скорости движения до 120 км/ч.

Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные колодки для скорости движения до 120 км/ч. Шести- и восьмиосные, а также вагоны для перевозки опасных грузов, грузовые вагоны разрешается эксплуатировать только с композиционными колодками.

3.7.4 Наиболее часто встречаются следующие неисправности тормозного оборудования грузовых вагонов:

Тормозная магистраль

- утечки сжатого воздуха в соединениях и из тормозных приборов;

- трещина магистральной трубы по резьбе;

- протертости, вмятины магистральной трубы;

- повреждение подводящей трубы;

- трещина, износ резьбы тройника.

Соединительный рукав

- излом, трещина наконечника рукава

- износ гребня соединительной головки

- излом, трещина соединительной головки

- забита канавка для уплотнительного кольца

- обрыв рукава

- расслоение рукава

Кран концевой

- откол, трещина корпуса крана;

- заклинивание клапана крана

В случае, если поворот ручки происходит с повышенными усилиями возможно полное заклинивание затвора клапана.

Воздухораспределитель

- излом, трещина рабочей камеры;

- износ резьбы в местах установки шпилек крепления главной и магистральной частей рабочей камеры;

- ослабление крепления рабочей камеры

- износ резьбы в местах установки накидных гаек подводящих трубок;

Запасной резервуар

- износ резьбы, излом штуцера запасного резервуара;

- трещины, протертости, вмятины запасного резервуара;

- ослабление крепления запасного резервуара.

Запасный резервуар крепится прочно к кронштейнам рамы вагона через приваренные прокладки хомутами, стопорными шайбами, двумя гайками М 16 или корончатыми гайками М 16 с фиксацией их шплинтами, входящими в прорези гаек.

Жесткое крепление запасного резервуара не должно нарушаться постановкой каких-либо деревянных прокладок

Тормозной цилиндр

- ослабление крепления тормозного цилиндра;

- излом трещины корпуса тормозного цилиндра;

- излом отпускной пружины;

- износ манжеты поршня;

- износ резьбы штуцера в местах установки накидных гаек подводящих трубок.

Триангель

- трещина, изгиб или излом струны триангеля;

- трещина, изгиб или излом распорки триангеля;

- трещина, изгиб или излом траверсы триангеля;

- заварной башмак.

Тормозная рычажная

- износ тормозных колодок;

- передача нарушение регулировки ТРП.

3.7.5 В случае выявления, при контроле технического состояния тормозного оборудования, неисправностей, на боковых стенках кузовов вагонов (между угловой и боковой стойками), на бортах платформ, на котлах цистерн наносятся следующие условные меловые пометки:

«СТП» сменить тормозной прибор;

«ОРП» отрегулировать тормозную рычажную передачу;

«РР» регулировать или заменить автоматический регулятор тормозной рычажной передачи;

«СТ» сменить триангель;

«ПШ» поставить шплинт, шайбу;

«СКК» сменить концевой кран;

«СР» сменить соединительный рукав;

«СВР» сменить валик тормозной рычажной передачи;

«СК» сменить тормозную колодку.

На вагонах, подлежащих ремонту с отцепкой, также наносятся четкие меловые соответствующие надписи:"Ремпуть", "Перегруз", "В депо" и т.д.

В парке отправления осуществляется замена и ремонт неисправных деталей и узлов тормозного оборудования без отцепки вагона от состава, обнаруженных как в парках прибытия и сортировочном, так и в парке отправления.

3.7.6 При техническом обслуживании тормозной системы вагонов проверить:

- крепление всех приборов, арматуры и трубопровода на вагоне (рисунок 3.25, таблица 3.5);

- наличие и исправность предохранительных и поддерживающих скоб и устройств

- наличие и правильность установки устройств фиксирующих усилие затяжки крепежных гаек (шплинты, стопорные планки, шайбы, контргайки) (рисунок 3.26, таблица 3.5);

- наличие валиков рычажной передачи зафиксированных от выпадения шайбой и типовым шплинтом с разведенными усиками на угол не менее 90град., предохранителя валика подвески триангеля;

- правильность соединения рукавов тормозной магистрали, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителям, а также их состояние и надежность крепления;

- правильность включения режимов воздухораспределителей на каждом вагоне с учетом наличия авторежима, в том числе в соответствии с загрузкой и типом колодок;

- плотность тормозной сети состава, которая должна соответствовать установленным нормативам.

Наличие утечек определяется на слух и визуально (при необходимости произвести обмыливание соединений). Явным признаком утечки является наличие масляного валика пыли летом или замасленного инея зимой. На рисунке 3.27 показаны наиболее вероятные места утечек воздуха в тормозном оборудовании грузовых вагонов.

Рисунок 3.27 Наиболее вероятные места утечек воздуха в тормозном оборудовании грузовых вагонов. 1-соединительные головки тормозных рукавов. 2- резинотекстильный рукав; 3- соединения концевого крана; 4-соединения тормозной магистрали; 5-привалочный фланец главной части воздухораспределителя; 6 - привалочный фланец магистральной части воздухораспределителя; 7 - соединения тормозной магистрали и подводящих труб; 8 - соединения авторежима; 9- соединения разобщительного крана; 10-резьбовое соединение подводящей трубы к двухкамерному резервуару от запасного резервуара: 11-резьбовое соединение у двухкамерного резервуара подводящей трубы к тормозному цилиндру (авторежиму): 12-резьбовое соединение подводящей трубы к двухкамерному резервуару от тормозной магистрали: 13-шток тормозного цилиндра; 14-узел подсоединения трубы и пробка тормозного цилиндра; 15-соединение подвода и пробка запасного резервуара.

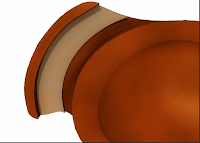

При пропуске воздуха в атмосферу в безрезьбовом соединении (рисунок 3.28) допускается подтяжка гайки накидной без снятия соединения с тормозной магистрали моментом, указанным в таблице 3.6.

Рисунок 3.28 Безрезьбовое соединение в тормозной магистрали грузовых вагонов

| наименование и номер безрезьбового соединения |

штуцер 4370 |

ниппель 4371 |

ниппель 4378 |

муфта 4379-01 |

муфта 4379 |

штуцер 4374 |

тройник 4375-01 |

концевой кран 4314Б |

| момент затяжки накидных гаек,нм |

150 (+-) 15 |

200 (+-) 20 |

200 (+-) 20 /

150 (+-) 15 |

200 (+-) 20 |

| диапазон рабочих температур, °С |

- 60...+ 60 |

| максимальная температура, °С |

+ 120, не более 4 часов |

- действие автотормозов на чувствительность к торможению и отпуску. Воздухораспределители, работающие неудовлетворительно, заменить исправными.

- на вагонах с авторежимом - соответствие выхода вилки авторежима загрузке вагона, надежность крепления контактной планки, опорной балки на тележке, авторежима, демпферной части и реле давления на кронштейне; ослабшие болты затянуть;

- правильность регулирования рычажной передачи и действие автоматических регуляторов, выход штока тормозных цилиндров, который должен быть в пределах, указанных в таблице 3.7: