Неисправности автосцепного устройства и методы их выявления. Действия осмотрщика вагонов при саморасцепе автосцепок

Осмотр и проверка автосцепного устройства при периодическом техническом обслуживании подвижного состава гарантирует надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи чрезмерного износа и повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Замок автосцепки в сцепленном состоянии удерживается в нижнем положении предохранительным устройством, надежное действие которого обеспечивается содержанием определенных нормах размеров элементов деталей, входящих в это устройство. Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа.

Предохранитель от саморасцепа. При изломе верхнего плеча полностью отсутствует ограничение перемещения замка (см. рис. 5.1, а).

При изгибе верхнего плеча (см. рис. 5.1, б) увеличивается расстояние между торцом плеча и упорной частью противовеса замкодержателя из-за чего увеличивается перемещение замка в кармане корпуса, в результате снижается надежность сцепления при натяжении поезда из-за уменьшения площади соприкосновения замков сцепленных автосцепок; замок может уйти в корпус настолько, что перестанет запирать сцепленные автосцепки. Кроме того, изогнутое плечо может упасть с полочки, вследствие чего также увеличится уход замка в карман корпуса. При недостаточной длине верхнего плеча (см. рис. 5.1, в) – оно спадет с полочки, пройдет под нее или упрется торцом в полочку и при соударении вагонов произойдет излом или изгиб плеча.

При длине верхнего плеча более допустимой (см. рис. 5.1, г) во время сцепления автосцепок верхнее плечо ложится на противовес замкодержателя, а не на полочку и предохранитель от саморасцепа выключается.

Рисунок 5.1

При недостаточной ширине верхнего плеча (см. рис. 5.2, а) оно может пройти между серповидным приливом полочки и противовесом замкодержателя, не упираясь в него. Уход замка в корпус, в этом случае, ничем не ограничивается.

При скруглении кромок упорного торца верхнего плеча (см. рис. 5.2, б) оно будет проскальзывать вверх противовеса, что приводит к выключению предохранителя.

Изгиб нижнего плеча предохранителя (см. рис 5.2, в) приводит к заклиниванию его о паз замка таким образом, что верхнее плечо останется приподнятым над полочкой, и будет проходить над противовесом замкодержателя.

Рисунок 5.2

Замкодержатель. При изломе противовеса (см. рис. 5.3, а) будет полностью отсутствовать ограничение перемещения замка в карман корпуса.

При изгибе противовеса (см. рис. 5.3, б) произойдет неисправность аналогичная с изгибом верхнего плеча предохранителя.

Рисунок 5.3

При износе нижней части овального отверстия (см.рис. 5.4, а) под действием сил трения о малый зуб соседней автосцепки замкодержатель может подняться на столько, что верхнее плечо предохранителя пройдет над противовесом и не будет препятствовать уходу замка в карман корпуса.

При износе верхней части овального отверстия (см. рис. 5.4, а) замкодержатель опустится, и верхнее плечо предохранителя пройдет над противовесом и не будет ограничивать перемещение замка в карман корпуса.

При износе упорной поверхности противовеса (см. рис. 5.4, б) верхнее плечо предохранителя может выскользнуть вверх и выключить предохранитель от саморасцепа.

Рисунок 5.4

Замок автосцепки. При недостаточной толщине замка (у грузовых вагонов – менее 48 мм, у пассажирских – менее 50 мм) (см. рис. 5.5, а) сцепленные автосцепки не запираются и при возникновении тягового усилия малый зуб, и замок соседней автосцепки выйдут из зацепления.

При изгибе сигнального отростка (см. рис. 5.5, б) во время сцепления замок заклинивается и его рабочая часть выходит в зев корпуса не полностью, в результате чего верхнее плечо предохранителя остается на противовесе и предохранитель не включается.

Рисунок 5.5

При изломе или изгибе направляющего выступа (см.рис. 5.6, а) замок может занять неправильное положение, при котором предохранитель оказывается выключенным.

При изломе шипа (см.рис. 5.6, в) для навешивания предохранителя будет полностью отсутствовать ограничение перемещения замка в карман корпуса.

Рисунок 5.6

При износе задней кромки овального отверстия (см. рис. 5.7) под воздействием тягового усилия увеличивается выход замка в зев корпуса, и верхнее плечо предохранителя спадет с полочки.

Рисунок 5.7

Валик подъемника. При недостаточной длине цилиндрической части (см. рис. 5.8, а) замок опирается кромкой овального отверстия на более тонкую квадратную часть валика и занимает неправильное положение, при этом верхнее плечо предохранителя спадает с полочки.

При выпадении валика (см. рис. 5.8, б) замок выходит в зев корпуса и верхнее плечо предохранителя спадает с полочки.

Рисунок 5.8

При заклинивании валика подъемник широким пальцем удерживает предохранитель в положении, при котором верхнее плечо будет приподнято над противовесом.

Расцепной привод.

При короткой цепи расцепного привода (возникновение тягового усилия или прохождение кривых участков пути), цепь при натяжении может повернуть валик подъемника в расцепленное состояние.

При длинной цепи можно не выявить неполное сцепление при неправильном положении расцепного рычага.

Корпус автосцепки. Уширение зева автосцепки за счет износа большого и малого зубьев (см. рис.5.9, а) или изгиба большого зуба (см. рис.5.9, б) приводит к выскальзыванию малого зуба и замка соседней автосцепки из контура зацепления под действием тягового усилия.

Изгиб полочки (см.рис. 5.9, в) приводит к спаданию верхнего плеча предохранителя с нее. Неправильное положение полочки (см. рис.5.9, г) приводит к спаданию плеча предохранителя с полочки или прохода его над противовесом замкодержателя.

Износ шипа для навешивания замкодержателя приводит к отпусканию замкодержателя, при этом верхнее плечо проходит над противовесом замкодержателя не ограничивает перемещение замка в кармане корпуса. Возможно спадание замкодержателя с шипа и заклинивание его между шипом и замком.

При наличии в кармане корпуса посторонних предметов или обледенения дна кармана мешающих замку занять правильное положение, возможно выключение предохранителя от саморасцепа.

Рисунок 5.9

Поглощающий аппарат

Вагон с неисправным поглощающим аппаратом может привести к разрыву автосцепки, либо тягового хомута.

Разрыв поезда на перегоне классифицируется как событие, при этом последствия разрыва ведут к продолжительному занятию перегона, так как поезд с перегона приходится выводить частями.

Рассмотрим работу фрикционного аппарата. Поглощающий аппарат являет собой мощнейший амортизатор, предохранитель от резких рывков и ударов, который выдерживает нагрузку в 280 тонн. (Ш-1-ТМ. Теперь представим на миг, что лопнули пружины, корпус, то есть аппарат вышел из строя на 100%, нет мощного амортизатора, и станет ясно, какие резкие рывки и удары возникают в процессе эксплуатации (на маневровых горках, в пути следования) на детали, передающие нагрузку – раму и саму автосцепку.

Поэтому совершенно не случайно, в первую очередь, появляются трещины в ударно-тяговом устройстве именно там, где поглощающий аппарат теряет упругость, то есть перестает быть амортизатором, предохранителем.

Поглощающий аппарат находится на вагоне как бы в висячем (плавающем) состоянии. Задней частью упираясь в задние упорные угольники, передней, через упорную плиту, в передние упорные угольники, абсолютно не касаясь поддерживающей планки. Если лопнули пружины, поглощающий аппарат упадет всей своей тяжестью на поддерживающую планку тяговым хомутом. Сечение хомута 160-25 мм, вес аппарата в сборе 252 кг. Пружины лопнули, на ходу поезда, движение автосцепки ничто не ограничивает, значит, автосцепка постоянно смещается внутрь вагона, до упора автосцепки и выходит полностью, таская за собой тяговый хомут, который теперь уже лежит на поддерживающей планке, и весом в 250 кг усиленно трется о планку. Постоянно смещаясь так же усиленно трется хвостовик автосцепки о центрирующую балочку (этот признак, прежде всего, бросается в глаза при осмотре поезда).

Из этого следует:

При выходе автосцепки в нормальном состоянии – есть яркий металлический блеск на хвостовике автосцепки, доходящий до упора головы автосцепки. Необходимо посмотреть на тяговый хомут снизу. Если есть на тяговом хомуте яркий металлический блеск, выходящий из-под поддерживающей планки, размером суммарно с обеих сторон не менее 150 мм, это указывает, что аппарат неисправен (лопнули пружины);

В растянутом состоянии – если есть яркий металлический блеск на хвостовике автосцепки, доходящий до упора головы автосцепки. Необходимо посмотреть на тяговый хомут снизу. Яркий металлический блеск на хомуте, выходящий из-под поддерживающей планки в сторону хвостовика автосцепки, размером не менее 150 мм указывает, что аппарат – брак по той же причине. Если выход автосцепки более 100 мм, но нет вышеуказанных признаков, аппарат исправен.

В сжатом состоянии - Яркий металлический блеск на хвостовике автосцепки (отчетливо виден в проем вагона) и на тяговом хомуте, выходящий из-под поддерживающей планки в сторону подпятника, размером менее 150 мм, указывает на просадку пружин. Величина металлического блеска (размер его) на тяговом хомуте будет зависеть от величины просадки пружин, (то есть размера просадки), поэтому не может быть конкретной.

5.1 Выявление трещины корпуса поглощающего аппарата

Разрыв корпуса поглощающего аппарата происходит за счет резкого сверхмощного давления клиньев на корпус.

Разорвав корпус, клинья при сжатии трения на корпус не оказывают, а значит, только пружины воспринимают нагрузку при работе аппарата. Следовательно, энергоемкость аппарата равна сопротивляемости пружин, то есть 22 тонны. На ходу поезда 22 тонны не в состоянии сдерживать постоянное смещение автосцепки.

Таким образом, на хвостовике появится яркий металлический блеск от трения о заплечик центрирующей балочки, доходящий до упора головы автосцепки, но пружины целые и аппарат ни в коем случае не упадет на поддерживающую планку, а значит, никакого трения не будет. Следовательно, если есть яркий металлический блеск на хвостовике автосцепки (в любом состоянии сжатом, свободном), но нет яркого блеска на тяговом хомуте, необходимо тщательно осмотреть корпус поглощающего аппарата с торца. Если корпус и клинья не изношены, но покачиваются от легкого прикосновения крючком, то корпус обязательно будет лопнувшим. При лопнувшем корпусе клинья будут покачиваться в любом состоянии аппарата, свободном или сжатом, независимо.

5.2 Износ клиньев или корпуса поглощающего аппарата

Клинья или корпус изношены, давления на стенки и соответственно трения нет, следовательно, аппарат работает так же на одних пружинах, а значит, и признаки будут те же самые. Если яркий металлический блеск на хвостовике автосцепки (в любом состоянии свободном, сжатом или растянутом), но нет блеска на хомуте, необходимо тщательно осмотреть корпус поглощающего аппарата с торца. При износе клиньев или корпуса, клинья обычно собираются в одно место (вниз), и свободно качаются. При, казалось бы, идентичных признаках необходимо помнить большую разницу в браковке. Никогда не ищи трещину в корпусе при износе клиньев или корпуса, так как при этих износах давления на стакан корпуса практически нет и поэтому разрыв корпуса почти невозможен. И наоборот, клинья, и корпус целы (не изношены), а автосцепка систематически смещалась (есть яркий металлический блеск на хвостовике), признаки указывают именно на разрыв корпуса аппарата. Таким образом, мы рассмотрели выявление неисправностей как: лопнувшие пружины, просадка пружин, трещина корпуса, а так же износ клиньев и корпуса поглощающего аппарата (см. рис. 5.10).

Рисунок 5.10 – Износ поверхности поглощающего аппарата

Если клинья или корпус изношены, аппарат начнет работать только за счет пружин. Энергоемкость его падает в десять с лишним раз. Это и есть потеря упругости поглощающего аппарата. То же самое произойдет и при лопнувшем корпусе аппарата. Обнаружить аппарат, потерявший упругость довольно просто по яркому металлическому блеску на хвостовике автосцепки доходящим до упора головы автосцепки (то есть след постоянного систематического смещения автосцепки внутрь вагона и обратно). У исправного аппарата такие смещения (трение) абсолютно невозможны. При признаке потери упругости необходимо осмотреть упорную плиту, так как именно на нее через автосцепку, приходится при маневрах сильный удар, и довольно часто происходит её излом на несколько частей.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4У осмотрщики – ремонтники вагонов обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.).

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

5.3 Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4У-120:

Основные признаки:

- наклон соединительного клина в сторону шкворневой балки при сжатых автосцепках и овальный износ нижней опорной части клина;

- наклон соединительного клина в сторону концевой балки (при растянутом положении автосцепки) и овальный износ нижней опорной части клина;

- изгиб переднего болта поддерживающей планки клина

- блестящая вмятина овальной формы на нижней торцевой части клина;

- наличие крупнозернистой металлической пыли на хвостовике автосцепки и упорной плите.

Дополнительные признаки:

- большой выход автосцепки (свыше 150 мм);

- расстояние от головной части корпуса автосцепки до грани ударной розетки менее 110 мм;

- следы касания упора головной части автосцепки об ударную розетку;

- провисание автосцепки из-за большой выработки опорной поверхности хвостовика.

5.4 Выявление неисправностей в деталях, передающих нагрузку на раму вагона

Если автосцепное устройство исправно, то смещение автосцепки (вперед-назад) практически ограничено размером не более 45 мм. Отверстие в хвостовике автосцепки размером 137 мм ширина клина автосцепки 92 мм, эта разница 45 мм и есть та величина свободного хода автосцепки. Размер этого хода, за счет трения о центрирующую балочку, отчетливо виден на любом вагоне и в любое время суток (легкая незначительная потертость, но строго ограниченного размера не более 50 мм.)

Теперь представим, произошел излом любой полосы тягового хомута (верхней или нижней). В месте излома тяговая полоса непременно разойдется примерно на 40 мм (так как излом её происходит при резком рывке, а не ударе). Клин автосцепки погнется так же вперед, так как он ограничен в движении одной только полосой и качнется на 20-30 мм.

Таким образом, смещение автосцепки, то есть ее трение увеличится на 80 мм, да плюс свободный ход, допустим 40 мм.

Получился размер трения в 120 мм. Это условный размер, но он достаточно убедительно показывает, о чем может подсказать осмотрщику увеличенный размер смещения (трения) автосцепки о центрирующую балочку и ее заплечик.

Именно след трения о заплечик в первую очередь бросается в глаза, даже при беглом осмотре.

В процессе эксплуатации на автосцепное устройство вагонов при движении поездов и производстве маневровой работы действуют продольные силы, которые могут привести к возникновению трещин, погнутости или излому деталей автосцепного оборудования.

Так в корпусе автосцепки, как правило, трещины (см. рис. 5.11) располагаются в местах перехода от ударного упора к хвостовику 3, в зеве автосцепки, в углах окна в ударной стенки 2 и в перемычке хвостовика у отверстия для тягового хомута 4, в месте перехода от ударной поверхности зева к боковой поверхности большого зуба 5, в зоне перехода от боковой поверхности большого зуба 6, в углах отверстий для сигнального отростка и направляющего зуба в стержне хвостовика, в местах перехода от ударной поверхности зева к боковой поверхности малого зуба 1.

Рисунок 5.11

Наличие трещин на корпусе автосцепки определяется по скоплению пыли, инея, а также по «вспученности» краски.

Излом автосцепки возможен из-за неправильных действий машинистов при ведении поезда. При осмотре вагонов обращать внимание на состояние автосцепки в местах возможного производства наплавочных работ. Нарушение технологии ремонта корпуса автосцепки при плановых видах ремонта вагонов может привести к излому автосцепки, как в местах наплавки, так и в зонах тяговых усилий.

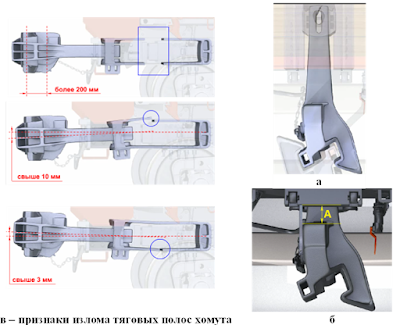

Увеличенное, против установленных норм, расстояние А (см. рис. 5.12, б) от упора корпуса автосцепки до ударной поверхности розетки свидетельствует об изломе клина тягового хомута или разрыве верхней или нижней полосы тягового хомута (см. рис. 5.12, в), изломе пружин поглощающего аппарата или разрыве соединительных планок тягового хомута, чрезмерной выработке отверстия в хвостовике (см. рис.5.12, а).

Уменьшенное против установленных норм расстояние А от упора корпуса автосцепки до ударной поверхности розетки, а также наличие следов удара на торцевой поверхности розетки и упоре корпуса автосцепки свидетельствуют о возможном изломе клина, упорной плиты или заклинивании поглощающего аппарата.

Рисунок 5.12

Изломанный клин тягового хомута при натянутых автосцепках (см. рис. 5.13, а), будет находиться в наклонном положении, при сжатых автосцепках – в вертикальном положении. В последнем случае излом клина может быть обнаружен щупом из тонкой проволоки (см. рис. 5.13, б), а когда клин не зажат, то при ударе молотком по нему снизу будет слышен двойной звук (см. рис.5.13, в). Признаком излома клина могут служить также изогнутые поддерживающие болты (см. рис.5.13, г), причем болт, расположенный ближе к концевой балке, обычно изгибается сильнее.

Изгиб поддерживающих болтов клина тягового хомута вызывается разрывом тяговых полос и соединительных планок тягового хомута. При этом изгиб переднего болта происходит из-за разрыва верхней полосы тягового хомута, а заднего болта - при разрыве нижней полосы. Разрыв соединительных планок определяется по наличию металлического блеска на хвостовике с той стороны, с которой оборвана соединительная планка.

Излом упорной плиты определяется провисанием нижних ее концов по отношению к нижней полосе тягового хомута, а также наличием клинообразных зазоров между упорной плитой и передними угольниками в растянутом и сжатом состоянии, при этом кромки передних угольников будут видимо деформированы, а на поверхности нижней полосы тягового хомута под упорной плитой будет металлическая пыль.

Рисунок 5.13

При сбросе маятниковых подвесок (см. рис 5.14) с центрирующей балочки (или изломе маятниковых подвесок) возможен излом клина тягового хомута или разрыв тяговых полос и соединительных планок тягового хомута.

Трещина в корпусе поглощающего аппарата определяется по наличию зазора между клиньями и горловиной корпуса.

Появление металлической пыли в верхней части горловины, которая затем накапливается на нижней полосе тягового хомута, свидетельствует о наличии трещины в верхней части корпуса. Наличие свежих следов, вмятин на розетке и поверхности упора корпуса автосцепки, блестящей поверхности шириной до 150 мм на нижней полосе тягового хомута с любой стороны поддерживающей планки указывает на излом пружины поглощающего аппарата.

Ослабление крепления и изгиб поддерживающей планки поглощающего аппарата, обнаруживаемых по зазорам между планкой и горизонтальными полками хребтовой балки, происходит из - за отрыва полос тягового хомута и просадки пружин поглощающего аппарата.

Рисунок 5.14

При браковке аппарата нужно обратить внимание на состояние аппарата соседнего вагона!

На практике встречаются случаи, при которых соседние автосцепки расцепным приводом расцепить невозможно. Такое положение может быть следствием упора верхнего плеча предохранителя в полочку или изгиба нижнего плеча до такой степени, что оно не проходит в паз замка. В этих случаях верхнее плечо предохранителя искусственно приподнимается вверх через специальное отверстие в нижней части горловины автосцепки любым предметом (ручкой молотка, ломиком и др.) и выводится из зацепления с полочкой.

Большое значение для нормальной работы автосцепного устройства имеет взаимное расположение соседних автосцепок и положение автосцепки на вагоне. Действующими нормативами установлено расстояние от головки рельса до продольной оси автосцепки в пределах:

- у порожних пассажирских и грузовых вагонов должна быть не более 1080 мм;

- у пассажирских вагонов с пассажирами не менее 980 мм;

- у груженых четырехосных вагонов не менее 950 мм;

- у восьмиосных вагонов не менее 990 мм.

5.5 Выявление нарушения крепления валика подъемника автосцепки СА-3

В процессе эксплуатации автосцепки происходит износ стенок отверстия для валика подъемника со стороны большого и малого зубьев, а также самого валика, износ и изгиб болта, тем самым создаются условия для выпадения валика подъемника во время движения поезда.

Выпадение валика подъемника происходит в тот момент, когда смещение противовеса валика от вертикальной стенки автосцепки со стороны малого зуба достигает 15 мм.

В результате выпадения валика подъемника происходит излом планки контрольно-габаритного устройства (КГУ), устройства контроля схода подвижного состава (УКСПС), что приводит к сбою графика движения пассажирских и грузовых поездов.

При контроле технического состояния автосцепного устройства нужно обращать внимание на величину зазора между противовесом валика подъемника и отверстием для него со стороны малого зуба. При величине зазора 15 мм и более – проверить вручную надежность крепления валика подъемника.

В случае саморасцепа автосцепок на перегоне машинист локомотива осматривает расцепившиеся автосцепки, он же по возможности устраняет неисправности автосцепки, информирует о случившемся по радиосвязи диспетчера и по прибытии на станцию сообщает об этом работникам ПТО.

Для выявления причины самопроизвольного расцепления автосцепок должны быть произведены:

- внешний осмотр автосцепного устройства вагонов;

- проверка автосцепок шаблоном № 873;

- осмотр деталей с разбором механизма автосцепок;

- дополнительная в необходимых случаях оценка действия предохранителя от саморасцепа автосцепки.

Внешний осмотр на станции позволяет установить только явные причины саморасцепа. К их числу относятся:

- утеря деталей, удерживающих расцепной рычаг, или нарушение крепления;

- падение на расцепной привод деталей вагона или груза из него;

- нахождение расцепного рычага в положении «на буфер»;

- неполное сцепление автосцепок;

- неисправность центрирующего прибора и др.

При этом осматривают валик подъемника и определяют положение его балансира, устанавливают положение замка автосцепки (нижнее, верхнее, промежуточное). В случае потери или излома деталей центрирующего прибора устанавливается, какое произошло от этого изменение высоты продольной оси автосцепки, вызвало ли это изменение саморасцеп.

Рисунок 7.1 – Обрыв большого зуба автосцепки

Тщательно осматривают все другие узлы и детали автосцепного устройства, оценивают состояние поглощающего аппарата, проверяют плотность прилегания к задним упорам и через упорную плиту к передним:

- Если аппарат прилегает неплотно, то определяют величину зазора. Осматривают крепление поддерживающей планки, клина тягового хомута и др.

- Если при внешнем осмотре обеих расцепившихся автосцепок неисправность, вызвавшая саморасцеп, не обнаружена, автосцепки проверяют шаблоном № 873:

Действие предохранителя от саморасцепа также проверяют шаблоном № 873 (см. рис. 6.9, а).

Подвижность деталей механизма проверяют путем нажатия на лапу замкодержателя и замок, а также поворота валика подъемника. Проверяют ширину зева (см. рис. 6.7, а) и толщину замыкающей части замка (см. рис. 6.8, б) автосцепки шаблоном № 873, так как отклонение этих размеров от нормы может послужить причиной саморасцепа. - Тщательно осматривают внутреннюю часть кармана корпуса (см. рис. 2.2), а также элементы (шип, полочка, прилив для подъемника) головной части, от состояния которых зависит положение и взаимодействие деталей.

При наличии в кармане головы автосцепки посторонних предметов (мусор, лед, снег и др.) или отломанных частей деталей определяют, могли ли они повлиять на действие механизма сцепления.

Если после всех этих проверок причина саморасцепа остается не выявленной, необходимо определить степень надежности действия предохранителя от саморасцепа. С этой целью замеряют величину вертикального зацепления противовесом замкодержателя верхнего плеча предохранителя, что осуществляется путем постановки в корпусе автосцепки замкодержателя (без замка) с последующим нажатием на его лапу ребром шаблона №873. Если возвышение противовеса замкодержателя над полочкой менее 3 мм, то действие предохранителя ненадежно.

При подсчете этой величины не учитываются взаимодействующие поверхности торца плеча предохранителя и противовеса замкодержателя в зонах, имеющих скругления, фаски и забоины.

Чтобы поверить длину цепи расцепного привода, на прямом пути автосцепку следует вытянуть до отказа из розетки в продольном направлении, после чего при помощи расцепного рычага (короткое плечо рычага должно быть длиной 190+10 мм) увести замок в карман до упора, затем положить плоскую часть рычага на горизонтальную полочку кронштейна. Если это сделать невозможно, то цепь считается короткой. При саморасцепе автосцепок в поезде на кривом участке пути перед проверкой длины цепи необходимо отклонить автосцепку от продольной оси по направлению к центру кривой на соответствующую величину, определяемую расчетным путем. Сохраняя такое положение автосцепки, проверяют длину цепи описанным выше порядком.

При установлении причины саморасцепа осмотрщик вагонов определяет на месте порядок вывода вагона с перегона.

Если произошла поломка деталей (замок, предохранитель, замкодержатель) – деталь заменить на исправную, если сломан шип замкодержателя или допущено уширение зева, необходимо произвести замену автосцепки или, если это сделать невозможно, выводить поезд по частям.

Падение автосцепки на путь

Падение автосцепки может произойти из-за выпадения клина тягового хомута по причине изогнутости, излома или выпадения поддерживающих клин болтов, а также излома клина тягового хомута (см. рис. 7.2). Автосцепка при этом может попасть под колесо, что послужит причиной схода вагонов. Если автосцепка при падении не получила повреждений, ее можно установить на место с постановкой новых поддерживающих болтов и клина тягового хомута или установить новую автосцепку. Если это невозможно, выводить поезд с перегона по частям.

Рисунок 7.2 - Повреждение автосцепки из-за излома клина, излом хвостовика автосцепки

Обрыв клина тягового хомута может привести к падению автосцепки на путь. При этом автосцепка устанавливается на место с постановкой нового клина и поезд с перегона выводится обычным порядком.

Рисунок 7.3 – Обрыв тягового хомута

В случае обрыва тягового хомута поезд выводится с перегона по частям.

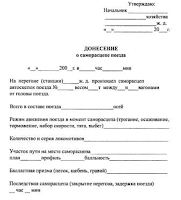

Каждый случай обрыва автосцепки, тягового хомута в поезде или саморасцепа автосцепок должен быть расследован, а сведения о нем сообщены владельцу инфраструктуры по специальной форме (см. рис. 7.4, 7.5, 7.6):

Рисунок 7.4 – Образец бланка донесения о саморасцепе поезда

Рисунок 7.5 – Образец бланка донесения об обрыве тягового хомута в поезде

Рисунок 7.6 – Образец бланка донесения об обрыве корпуса автосцепки в поезде

Больше интересных статей

Комментариев нет:

Отправить комментарий