Техническое обслуживание тормозного оборудования пассажирских вагонов.

Порядок действий при возникновении в пассажирских поездах нестандартных ситуаций

Тормозное оборудование пассажирского вагона

В пассажирских вагонах сети дорог воздухораспределитель 4 усл. № 305-000 крепятся на кронштейне или крышке тормозного цилиндра 3. На магистральной трубе расположены концевые краны 9 усл. № 190 с соединительными рукавами 10 усл. № 396А и пылеловка 5, а на отводах от нее - разобщительный кран б и стоп-краны 8. Для отпуска тормоза вручную предусмотрен клапан 2 усл. № 31.

Рис.1 - Тормозное оборудование пассажирского вагона

При зарядке и отпуске тормоза воздух из магистрали через воздухораспределитель 7 поступает в запасный резервуар 1, а тормозной цилиндр 3 сообщается с атмосферой.

В процессе торможения на пневматическом управлении воздух из запасного резервуара поступает через воздухораспределитель 7, а на электрическом — через пневматическое реле электро-воздухораспределителя 4. Вдоль вагона в металлической трубе проложены два линейных электрических провода. Передача сжатого воздуха от компрессора до тормозного цилиндра производится по трубам, которые называются воздухопроводом. По своему назначению последние делятся на магистрали и отводы. Магистраль от компрессора до крана машиниста с высоким давлением сжатого воздуха называется питательной магистралью. Магистраль за краном машиниста называется тормозной магистралью. Воздухопроводы подвижного состава и его арматура должны обладать минимум сопротивления для движения сжатого воздуха, максимальной плотностью в местах соединения труб.

Порядок проверки технического состояния тормозного оборудования

Техническое состояние тормозного оборудования вагонов должно проверяться при их техническом обслуживании работниками ПТО.

Выполнение работ контролирует старший осмотрщик-ремонтник вагонов смены, который должен обеспечить техническую готовность тормозного оборудования и включение всех тормозов в составе, соединение рукавов, открытие концевых и разобщительных кранов, установленную норму тормозного нажатия в поезде, а так же надежную работу тормозов при опробовании их на станции и в пути следования.

Запрещается посадка пассажиров, и постановка в поезд вагонов с неисправным тормозным оборудованием, а так же без предъявления их к техническому обслуживанию и записи в журнале формы ВУ-14 о признании вагонов годными к безопасному следованию в поездах.

На станциях, где нет ПТО, порядок проверки технического состояния и ремонта тормозного оборудования вагонов устанавливается организационно-распорядительными документами подразделений владельца инфраструктуры.

Запрещается приступать к техническому обслуживанию тормозного оборудования в пассажирских поездах, оборудованных злектроотоплением, до выключения источника питания высоковольтной цепи отопления.

1. При техническом обслуживании пассажирских вагонов проверить:

- Износ и состояние узлов и деталей, соответствие их установленным эксплуатационным размерам. Детали, у которых размеры вышли за пределы допуска или не обеспечивают нормальную работу тормоза - заменить;

- правильность соединения и отсутствие повреждений рукавов. При наличии повреждений (прорывы, трещины, вздутие, протертости и расслоения; повреждения штуцера соединительной головки и пропуска воздуха) соединительный рукав заменить

- открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителям, а также их состояние и надежность крепления, состояние поверхностей электрических контактов головок рукавов №369А (при необходимости зачистить контактные поверхности наждачным полотном). Правильность подвешивания рукава и надежность подвешивания и закрытия концевого крана на хвостовом вагоне. При сцеплении пассажирских вагонов, оборудованных двумя тормозными магистралями ‚должны соединяться рукава, расположенные по одну сторону оси автосцепок по ходу движения;

- отсутствие касания штепсельных разъемов электрических межвагонных соединений головок соединительных рукавов;

- расстояние между головками соединительных рукавов и разъемами межвагонного электрического соединения должно быть не менее 100 мм.

- отсутствие касания головок соединительных рукавов тормозной и напорной магистрали между собой на вагонах, оборудованных напорной магистралью.

- надежность крепления концевых кранов, возможность управления концевыми кранами и разобщительными кранами на воздухопроводах. Ослабленные крепления затянуть, неисправные краны заменить.

- отсутствие касания электрическими межвагонными соединениями головок концевых рукавов тормозной магистрали, а также несанкционированного касания между собой головок концевых рукавов тормозной и питательной магистралей;

- правильность включения режимов воздухораспределителей на каждом вагоне с учетом количества вагонов в составе (до 20 вагонов — короткосоставный режим, свыше 20 вагонов — длинносоставный режим);

- плотность тормозной сети состава, которая должна соответствовать установленным нормативам.

При этом проверить :

А) Плотность магистрального воздухопровода. Проверку необходимо проводить при заглушенной головке соединительного рукава и открытом концевом кране на противоположном подсоединенному к испытательной установке конце воздухопровода вагона или группы вагонов.

Для проверки плотности магистрального воздухопровода следует зарядить магистральный воздухопровод вагона сжатым воздухом до давления (0,50 + 0,02) МПа [(5,0 + 0,2) кгс/кв. см] при выключенном воздухораспределителе. Затем необходимо отключить воздухопровод от магистрального резервуара разобщительным краном, при этом падение давления, наблюдаемое по манометру тормозной магистрали ТМ, не должно превышать 0,1 МПа (0,1 кгс/кв. см) в течение 3 мин при начальном давлении не менее 0,5 МПа (5,0 кгс/кв. см).

Б) Плотность питательного воздухопровода. Проверку проводить при заглушенной головке соединительного рукава и открытом концевом кране на противоположном подсоединенному к испытательной установке конце питательной магистрали вагона.

Для проверки плотности питательного воздухопровода вагона следует зарядить ее сжатым воздухом до давления (7,5 - 9,0) кгс/кв. см при отключенных питательных резервуарах. Затем отключить питательную магистраль комбинированным краном от установки, по манометру питательной магистрали ПМ наблюдать за падением давления, которое не должно превышать 0,1 кгс/кв. см в течение 5 мин от зарядного.

Проверить плотность обратных клапанов, при этом:

А) Произвести зарядку тормозной системы состава поезда до зарядного давления о,5+0,о2 мпа. после зарядки тормозной системы состава поезда понизить давление сжатого воздуха в тормозной магистрали до нулевого значения.

Б) Проверить величину давления сжатого воздуха в тормозных цилиндрах по истечении 5 минут после разрядки тормозной магистрали по манометрам на кузове вагона, которое должно быть в пределах 0,38-0‚42 МПа.

В) При выявлении тормозных цилиндров с величиной давления менее 0,38 МПа проверить плотность обратного клапана на данном вагоне для определения причины падения.

Перекрыть разобщительный кран к питательному резервуару после полной зарядки тормозной системы вагона, перекрыть концевые краны вагона, разъединить соединительные рукава между проверяемым и одним из соседних вагонов. Открыть концевой кран на резъединенном рукаве с соблюдением техники безопасности, выпустить воздух из тормозной магистрали вагона, установить на соединительный рукав манометр и открыть разобщительный кран питательного резервуара.

Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более 0,05 МПа за 1 минуту. По завершении проверки соединить рукава тормозной магистрали состава поезда и проверить открытое положение всех разобщительных и концевых кранов.

При контроле технического состояния обратных клапанов двухэтажных пассажирских вагонов каждый клапан контролировать отдельно.

- действие автотормозов на чувствительность к торможению и отпуску, действие электропневматического тормоза с проверкой целостности электрической цепи состава, отсутствие замыкания проводов электропневматического тормоза между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения. Проверку действия электропневматического тормоза производить от источника питания со стабилизированным выходным напряжением 50 в, при этом падение напряжения в электрической цепи проводов электропневматического тормоза в режиме торможения в пересчете на один вагон проверяемого состава должно составлять не более 0,5 В для составов до 20 вагонов включительно и не более 0,3 В для составов большей длины. Воздухораспределители и электровоздухораспределители, работающие неудовлетворительно, заменить исправными (перед заменой необходимо перекрыть разобщительный кран);

- действие автотормозов на чувствительность к торможению и отпуску, действие электропневматического тормоза с проверкой целостности электрической цепи состава, отсутствие замыкания проводов электропневматического тормоза между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения. Проверку действия электропневматического тормоза производить от источника питания со стабилизированным выходным напряжением 40-50 В, при этом падение напряжения в электрической цепи проводов электропневматического тормоза в режиме торможения в пересчете на один вагон проверяемого состава должно составлять не более 0,5 В для составов до 20 вагонов включительно и не более 0,3 В для составов большей длины. Воздухораспределители и эпектровоздухораспределители, работающие неудовлетворительно, заменить исправными;

- действие противоюзного устройства (при наличии). Для проверки механического противоюзного устройства необходимо после произведенного полного служебного торможения через окно в корпусе датчика провернуть инерционный груз. При этом должен произойти выброс воздуха из тормозного цилиндра проверяемой тележки через сбрасывающий клапан. После прекращения воздействия на груз он должен сам возвратиться в исходное положение, а тормозной цилиндр наполниться сжатым воздухом до первоначального давления, что контролируется по манометру на боковой стенке кузова вагона. Проверку необходимо проводить для каждого датчика.

Для проверки электронного противоюзного устройства необходимо после произведенного полного служебного торможения произвести проверку функционирования сбрасывающих клапанов путем запуска тестовой программы. При этом должен происходить последовательный сброс воздуха на соответствующей колесной паре и срабатывание соответствующих сигнализаторов наличия давления сжатого воздуха этой оси на борту вагона;

- действие скоростного регулятора (при наличии). Для проверки необходимо после проведенного полного служебного торможения нажать кнопку проверки скоростного регулятора. Давление в тормозных цилиндрах должно повыситься до установленной величины, а после прекращения нажатия на кнопку давление в цилиндрах должно снизиться до первоначального значения.

После проверки включить тормоза вагонов на режим, соответствующий предстоящей максимальной скорости движения поезда;

- действие магниторельсового тормоза (при наличии). Для проверки необходимо после экстренного торможения нажать на кнопку проверки магниторельсового тормоза. При этом башмаки магниторельсового тормоза должны опуститься на рельсы. После прекращения нажатия на кнопку все башмаки магниторельсового тормоза должны подняться в верхнее (транспортное) положение;

- правильность регулирования тормозной рычажной передачи. Рычажная передача должна быть отрегулирована так, чтобы расстояние от торца муфты защитной трубы винта авторегулятора 574Б, РТРП-б75, РТРП-675М, до присоединительной резьбы на винте авторегулятора было не менее 250 мм при отправлении из пункта формирования и оборота и не менее 150 мм при проверке на промежуточных ПТО.

При применении других типов авторегуляторов минимальная длина регулирующего элемента авторегулятора при отправлении из пункта формирования и оборота и при проверке на промежуточных ПТО должна быть указана в руководстве по эксплуатации конкретной модели вагона.

Углы наклона горизонтальных и вертикальных рычагов должны обеспечивать нормальную работу рычажной передачи до предельного износа тормозных колодок. В отпущенном состоянии тормоза ведущий горизонтальный рычаг (горизонтальный рычаг со стороны штоков тормозного цилиндра) должен иметь наклон в сторону тележки;

- выход штоков тормозных цилиндров, которые должны быть в пределах таблицы 1;

Пределы выхода штока тормозных цилиндров

Таблица 1

- толщину тормозных колодок и их расположение на поверхности катания колёс. На пассажирских вагонах выступание колодок за наружную грань колеса не допускается.

Минимальная толщина колодок, при которой они подлежат замене, устанавливается в зависимости от длины гарантийного участка, но не менее: чугунных — 12 мм; композиционных с металлической спинкой — 14 мм, с сетчато-проволочным каркасом — 10 мм (колодки с сетчато-проволочным каркасом определяют по заполненному фрикционной массой ушку).

Толщину тормозной колодки следует проверять с наружной стороны, а при клиновидном износе — на расстоянии 50 мм от тонкого торца. В случае износа боковой поверхности колодки со стороны гребня колеса, проверить состояние траверсы, тормозного башмака и подвески тормозного башмака, выявленные недостатки устранить, колодку заменить.

Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. оси затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и, наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные колодки до скорости движения 120 км/ч.

3. Пассажирские вагоны, эксплуатируемые в поездах со скоростями движения свыше 120 км/ч, должны быть оборудованы композиционными тормозными колодками.

4. При осмотре состава на станции, где имеется пункт технического обслуживания, у вагонов должны быть выявлены все неисправности тормозного оборудования‚ а детали или приборы с дефектами заменены исправными.

5. На станциях с пунктами технического обслуживания, предшествующих крутым затяжным спускам осмотрщики вагонов обязаны проверить исправность и действие стояночных (ручных) тормозов, обращая внимание на легкость приведения в действие и прижатие колодок к колесам.

Техническое обслуживание ТО-1 тормозного оборудования пассажирских вагонов с раздельным (потележечным) торможением

Техническое обслуживание вагонов с раздельным торможением производить в соответствии с требованиями руководства по эксплуатации на вагон.

Вагоны с раздельным торможением производства ОАО "ТВЗ" оборудованы двумя тормозными цилиндрами и двумя авторегуляторами. При техническом обслуживании тормозного оборудования вагонов с раздельным торможением проверить величину выхода штока тормозных цилиндров.

Величина выхода штока должна составлять:

- при чугунных тормозных колодках — от 75 до 125 мм;

- при композиционных тормозных колодках - от 50 до 80 мм;

Разность между величинами выхода штоков тормозных цилиндров тормозного и не тормозного конца вагона должна составлять не более 10 мм.

Для чугунных тормозных колодок затяжка горизонтальных рычагов должна устанавливаться в отверстия на расстоянии 395 мм и 255 мм от оси тормозного цилиндра.

Для композиционных тормозных колодок в горизонтальных рычагах предусмотрены отверстия на расстоянии 265 мм и 385 мм от оси тормозного цилиндра.

При установке композиционных тормозных колодок дистанционная втулка (хомут) на шток тормозного цилиндра не устанавливается.

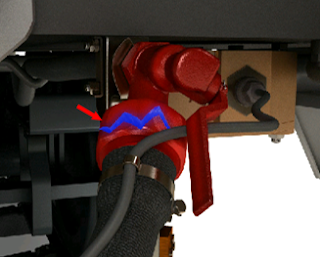

Проверить зазор между рычагом авторежима и рычагом в сборе 5 (рисунок 10), который должен быть от 1 до З мм. Проверка должна производиться не реже одного раза в месяц. Регулировку зазоров производить под тарой вагона.

Рисунок 10 - Регулировка авторежима

1 - авторежим 265-Б1; 2 - планка контактная; 3, 4 › планка регулировочная; 5 - рычаг в сборе

Проверить плотность обратных клапанов пассажирских вагонов с раздельным торможением следующим порядком;.

- произвести зарядку тормозной системы состава поезда до зарядного давления 0,5+0‚02 МПа;

- после зарядки тормозной системы состава поезда понизить давление сжатого воздуха в тормозной магистрали до нулевого значения и зафиксировать значения установившегося давления сжатого воздуха в тормозных цилиндрах по манометрам на кузове вагона;

- по истечении 5 минут после разрядки тормозной магистрали осуществить контроль технического состояния обратного клапана и установившегося давления сжатого воздуха в тормозных цилиндрах по манометрам на кузове вагона, которое должно понизиться не более чем на 0,02 МПа от величины зафиксированного давления.

Падение давления в тормозных цилиндрах более чем на 0,02 МПа от зафиксированного ранее значения указывает на неисправность обратного клапана или утечку сжатого воздуха из тормозных цилиндров через соединения трубопровода или неисправные тормозные приборы.

С целью выявления истинных причин снижения давления в тормозных цилиндрах произвести проверку плотности обратного клапана на конкретном вагоне следующим образом.

После полной зарядки тормозной системы вагона перекрыть разобщительный кран к питательному резервуару, перекрыть концевые краны вагона, разъединить соединительные рукава между проверяемым и одним из соседних вагонов.

Далее открыть с этой стороны проверяемого вагона концевой кран с соблюдением техники безопасности, после выпуска воздуха из тормозной магистрали вагона установить на соединительный рукав головку рукава с манометром и открыть разобщительный кран питательного резервуара. Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более 0,05 МПа за 1 минуту. По завершении проверки соединить рукава тормозной магистрали состава поезда и убедиться в открытом положении всех разобщительных и концевых кранов.

Особенности технического обслуживания пассажирских вагонов, оборудованных дисковыми тормозами

Дисковые тормоза обеспечивают высокую тормозную эффективность, особенно при высоких скоростях (160 км/ч и более). Кроме того, по сравнению с колодочным тормозом устраняются перегревы колес, ненормальные выработки на их поверхности катания и др.

Рис.1 - Дисковый тормоз пассажирского вагона

Тормоз тележки КВЗ-ЦНИИ для вагонов межобластного сообщения (рис. 1) состоит из четырех клещевых механизмов, каждый из которых имеет тормозной цилиндр, два спаренных рычага с затяжкой и фиксатором и два башмака с фрикционными накладками. На одной колесной паре размещают два тормозных диска диаметром 620 мм с шириной поверхности трения 120 мм.

Каждый диск (рис. 2) состоит из двух половин, соединяемых болтами 9. К ступице, напрессованной на ось колесной пары, диск крепится радиально расположенными болтами 8 с разрезными втулками и тарельчатыми пружинами. Для лучшего отвода тепла диски снабжены ребрами и вентиляционными окнами.

Рис. 2 - Расположение дискового тормоза на пассажирском вагоне

Башмаки с накладками подвешены к консоли поперечной балки тележки на шарнирных подвесках 11. Вертикальными валиками 10 башмаки шарнирно соединяются с рычагами 2, которые крепятся подвесками 12 к той же консоли, что и подвески башмака.

Рис. 3 - Башмак тормозной колодки

На каждой тележке установлено четыре тормозных цилиндра 1 диаметром 8" (рис .1). Каждый из цилиндров обслуживает одну пару тормозных башмаков 6. (рис. 1) Тормозные накладки (рис.3) выполнены из композиционного материала. Площадь трения накладки равна 430 см2‚ толщина 25 мм.

Для закрепления в тормозном башмаке на накладках с нерабочей стороны имеются конусообразные тыльники 16 (рис.3) в форме ласточкина хвоста.

При замене накладки отгибают стопорные шайбы 14, вывертывают болты 13, снимают держатель 15 и, ударяя по накладке сверху, выводят ее из паза башмака.

При отпущенном тормозе зазор между накладками и диском (1—3 мм) обеспечивают оттяжные пружины 4 (рис. 1).

При техническом обслуживании тормозного оборудования вагонов с дисковыми тормозами проверить в доступной для осмотрщика зоне поверхности трения венцов всех тормозных дисков вагона. На вагоны, у которых обнаружены выше перечисленные дефекты тормозных дисков, составляется акт (рис 7).

Неисправным дисковым тормозом отключается:

- трещины (1), расположенные по окружности венца, длиной более 30 мм;

- радиальные и наклонные трещины (2) в средней части венца длиной более 20 мм;

- радиальные и наклонные трещины (3), расположенные в пределах 20 мм от наружной или внутренней кромки венца длиной более 10 мм;

- сплошные пятна (полосы) темного цвета (4) шириной более 80 мм и длиной более 100 мм;

- износ тормозных дисков по рабочим поверхностям, замеренный в четырёх диаметрально противоположных местах, более 5 мм на сторону.

К допустимым дефектам венцов тормозных дисков относятся:

- сетка мелких трещин;

- концентрические проточки;

- волнообразный износ;

- задиры;

- пятнистость

Проверить крепление деталей тормоза на тележке: тормозных цилиндров, рычажной передачи клещевого механизма, накладок дисковых тормозов (визуально).

Проверить крепление деталей тормоза на вагоне (трубопроводов и тормозных резервуаров, тормозной арматуры).

Проверить состояние электрической цепи управления электропневматическим тормозом (рабочий и контрольные провода, клеммные коробки), а также состояние крепление на раме вагона изолированной подвески рукава.

Проверить толщину накладок дисковых тормозов. Толщина тормозных накладок, которая должна обеспечивать проследование состава из пункта формирования до пункта оборота и обратно, устанавливается владельцем инфраструктуры на основе опытных данных.

Рисунок 4 - Виды дефектов на поверхности венца цельнолитого тормозного диска

1 - трещины, расположенные по окружности венца; 2 - радиальные и наклонные трещины в средней части венца; З — радиальные и наклонные трещины, расположенные в пределах 20 мм от наружной или внутренней кромки венца; 4 - сплошные пятна (полосы) темного цвета

Металлокерамические накладки толщиной 13 мм и менее и композиционные накладки толщиной 5 мм и менее по наружному радиусу накладок подлежат замене. Толщину накладки следует проверять в верхней и нижней части накладки в держателе накладки. Допускается разница толщин между верхней и нижней честью накладки в держателе накладки не более 3 мм.

При необходимости смены накладок на диске по износу проводить замену всех накладок на данном диске.

Проверить суммарный зазор между обеими накладками и диском на каждом диске (рис 5), который должен быть не более 6 мм. На вагонах, оборудованных стояночными тормозами, зазоры проверять при отпуске после экстренного торможения.

Все выявленные при проверке неисправности должны быть устранены, неисправное тормозное оборудование и детали крепления заменить на новые или отремонтированные. Установить отсутствующие детали крепления.

При техническом обслуживании тормозного оборудования вагонов постройки ОАО «ТВЗ», оборудованных тормозами фирмы «KNORR-BREMSE», в доступной для осмотрщика зоне проверить:

Состояние поверхности трения венцов всех тормозных дисков вагона. Тележка с дисковым тормозом отключается при обнаружении следующих дефектов, показанных на рисунке 6:

- трещины (1), расположенные в зоне крепления фрикционного кольца к ступице;

- сквозные трещины (2);

- радиальные трещины (З), расположенные в средней части фрикционного кольца, не выходящие на наружную и внутреннюю грани диска:

а) длиной свыше 100 мм;

6) суммарной длиной свыше 100 мм при расстоянии (L) между трещинами менее 15 мм;

Радиальные трещины (5), выходящие на наружную и внутреннюю грани диска:

а) длиной свыше 80 мм;

6) суммарной длиной свыше 80 мм при расстоянии (L4) между трещинами менее 30 мм;

- трещины в радиальном направлении, выходящие на наружную грань и не выходящие на грани суммарной длиной свыше 100 мм при расстоянии (L) между трещинами менее 30 мм;

- трещины в радиальном направлении, выходящие на внутреннюю грань и не выходящие на грани суммарной длиной свыше 100 мм при расстоянии между трещинами менее 7 мм;

- отслоение материала на рабочей поверхности фрикционного кольца;

- навары на поверхности трения диска;

- достижение предельного износа рабочей поверхности фрикционного кольца;

- превышены значения точности торцевого биения и параллельности рабочей поверхности фрикционного кольца (определяется визуально по канавке определения износа);

- трещины в ступице.

Рисунок 5 - Измерение суммарного зазора между накладками и диском

К допустимым дефектам на поверхности трения тормозных дисков относятся:

- наличие волосных трещин (4);

- наличие пятен подгара.

Проверить крепление шлангов на тележке, герметичность их соединений (отсутствие на слух утечек воздуха).

Проверить визуально состояние деталей тормоза (клещевой механизм, датчики импульсов).

Проверить визуально крепление деталей тормоза (накладки дискового тормоза, фиксирующую задвижку держателя тормозной накладки).

Проверить визуально крепление фрикционного кольца и ступицы. Контроль резьбовых соединений тормозного диска производится по имеющейся на деталях резьбовых соединений цветной маркировке.

Проверить толщину накладок дисковых тормозов. Толщина тормозных накладок, которая должна обеспечивать проследование состава из пункта формирования до пункта оборота и обратно, устанавливается владельцем инфраструктуры на основе опытных данных. Минимальная толщина накладки 5 мм. При необходимости смены накладок на диске по износу проводить замену всех накладок на данном диске.

Рисунок 6 - Виды дефектов на поверхности венца тормозного диска фирмы KNORR-BREMSE

1 - трещины, расположенные в зоне крепления фрикционного кольца к ступице; 2 - сквозные трещины; 3 › трещины в средней части фрикционного кольца; 4 - микротрещины (волосные трещины), расположенные на рабочей поверхности фрикционного кольца; 5 › трещины, выходящие на наружную или внутреннюю кромки фрикционного кольца;

Рис.7 - Форма акта контроля венцов тормозных дисков вагонов

- отсутствие пропуска воздуха обратным клапаном на трубопроводе между тормозной магистралью и дополнительным питательным резервуаром;

- состояние поверхностей трения дисков (визуально с протяжкой вагонов);

- исправность сигнализаторов наличия давления сжатого воздуха на борту вагона.

- обеспеченность поезда требуемым нажатием тормозных колодок в соответствии с нормативами по тормозам.

Все выявленные при проверке неисправности должны быть устранены, неисправное тормозное оборудование и детали крепления заменить на новые или отремонтированные, отсутствующие восстановить.

При необходимости смены накладок на диске по износу провести замену всех накладок на данном диске.

Выявление и устранение заужений тормозной магистрали (ледяных пробок)

Тормозное оборудование в соответствии с техническими требованиями должно нормально действовать до температуры минус 55° С. Зимой необходимо учитывать некоторые специфические требования при производстве технического обслуживания вагонов в эксплуатации.

Особенности технического обслуживания пассажирских вагонов в составе поезда в зимних условиях

При производстве технического обслуживания поездов и контроле состояния тормозной магистрали тщательному контролю подлежат места изгибов, сужения и соединения труб, зоны разобщительных и концевых кранов, соединительные рукава с головками. Выявлять места образования ледяных пробок рекомендуется путем остукивания воздухопровода молотком с последующим отогреванием при соблюдении правил пожарной безопасности и с последующей продувкой магистрали для удаления остатков льда.

Согласно требований «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», утвержденного Советом по ж.д. транспорту государств-участников содружества, протокол от 6-7 мая 2014 № 60:

- В случае замерзания магистрального воздухопровода, прежде всего, необходимо обстучать его легкими ударами молотка - глухой звук указывает на наличие ледяной пробки. Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полного удаления ледяной пробки;

- отогревать огнем главные резервуары, нагнетательную, питательную и перепускную трубы можно только после выпуска из них сжатого воздуха и при закрытых выпускных кранах. Открывать краны разрешается только после удаления огня;

Запрещается отогревать открытым огнем замерзшие тормозные приборы и их узлы!

- замерзшие соединительные рукава воздухопроводов снять, отогреть и вновь поставить или заменить запасными;

Перед соединением рукавов тормозной магистрали работник, производящий соединение рукавов должен очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов наждачным полотном, продуть ее сжатым воздухом. Негодные уплотнительные кольца заменить. Запрещается наносить смазку на кольца.

При продувке тормозной магистрали перед соединением рукавов работнику, производящему соединение рукавов необходимо убедиться в свободном проходе воздуха.

Согласно Регламенту разграничения ответственности за безопасное проследование по гарантийным участкам между Центральной дирекцией инфраструктуры - филиалом ОАО «РЖД» и АО «ФПК» и их структурными подразделениями при курсировании пассажирских поездов», утвержденного распоряжением ОАО «РЖД» от 09.09.2014 № 2109р:

А) При техническом обслуживании пассажирских поездов на станциях формирования:

При выявлении осмотрщиками вагонов ВЧДЭ на приемоотправочных путях станции отправления пассажирских поездов своего формирования, технических неисправностей у вагонов решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик смены ВЧДЭ с обязательным уведомлением начальника поезда и работников структурных подразделений АО "ФПК". При устранении неисправности без отцепки вагона от состава оперативно старшим осмотрщиком вагонов ВЧДЭ оповещаются работники структурного подразделения АО "ФПК" и дежурный по станции о выявленных технических неисправностях. Решение об отцепке неисправного вагона старший осмотрщик смены ВЧДЭ должен принять в течение времени, установленного графиком движения поездов для производства технического обслуживания. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО станции отправления работниками ВЧДЭ, несут причастные работники пунктов формирования.

При выявлении неисправностей, требующих отцепки вагона от поезда, работники ПТО оформляют уведомление формы ВУ-23 и информируют ДСП.

При выявлении неисправностей, требующих безотцепочного ремонта осмотрщики вагонов ВЧДЭ производят замену неисправных узлов и деталей на исправные и несут ответственность за соблюдение технологии ремонта. Ответственность за исправную работу установленных деталей возлагается на предприятие - изготовитель или предприятие, производившее ремонт. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО станции отправления работниками ВЧДЭ, несут работники пунктов формирования.

Б) При техническом обслуживании пассажирских поездов в пути следования!

- При выявлении осмотрщиками вагонов ВЧДЭ на транзитном ПТО технических неисправностей у вагонов, решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик-ремонтник вагонов ВЧДЭ. Решение об отцепке неисправного вагона старший осмотрщик—ремонтник вагонов ВЧДЭ должен принять в течение времени стоянки пассажирского поезда на станции, определенного графиком движения поездов.

В) При техническом обслуживании пассажирских поездов на станциях назначения (оборота):

- В случае, если в пункте оборота подготовка состава в рейс перевозчиком не производится, контроль технического состояния и безотцепочный текущий (внеплановый) ремонт подвижного состава производится работниками ПТО ВЧДЭ, в соответствии с требованиями РД 32 ЦВ 112-2011, а также Договора.

- Ответственность за исправную работу узлов и деталей вагонов в пути следования в пределах гарантийных участков несут работники ПТО ВЧДЭ по объему выполненного ими технического обслуживания.

- При выявлении осмотрщиками вагонов ВЧДЭ на станции оборота пассажирских поездов, где подготовка состава в рейс Перевозчиком не производится, технических неисправностей у вагонов, решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик ВЧДЭ. Решение об отцепке неисправного вагона старший осмотрщик ВЧДЭ должен принять в течении времени, установленного для производства технического обслуживания поезда в соответствии с местным технологическим процессом.

Порядок отцепки неисправного пассажирского вагона от состава на станциях формирования, в пути следования и на станциях назначения (оборота).

1. Если при контроле технического состояния вагонов на станции обнаружены неисправности, устранение которых не может быть выполнено из-за большой трудоемкости за время стоянки поезда по расписанию, старший осмотрщик-ремонтник вагонов должен сообщить ДСП и начальнику поезда о необходимом времени для выполнения ремонта.

2. Если для устранения неисправности необходима перестановка вагона на специализированные пути ремонта, решение об отцепке вагона принимает старший осмотрщик-ремонтник вагонов. Перед отцепкой по технической неисправности вагона производится высадка пассажиров. Ответственность за организацию высадки пассажиров возлагается на АО "ФПК".

3. Постановка вагона в отцепочный ремонт оформляется на ПТО уведомлением формы ВУ-23. При выявлении повреждений пассажирского вагона составляется акт формы ВУ-25а. Выпуск вагона из отцепочного ремонта оформляется уведомлением формы ВУ-Зб. По каждому отремонтированному вагону работник ПТО ВЧДЭ заносит всю необходимую информацию в программу АСУ ПВ ПТО. При отцепке работниками ПТО (ПОТ) ВЧДЭ вагонов Перевозчика из-за смены колесных пар у вагонов оборудованных кассетными подшипниками и/или дисковым тормозом ремонт и/или передислокацию организовывает и выполняет Перевозчик. Продолжительность нахождения вагона Перевозчика в ремонте не должна превышать нормативного времени, определяемого технологическим процессом ПТО ВЧДЭ, согласованного с региональным филиалом АО "ФПК".

При превышении норм времени на устранение неисправности задержка пассажирского поезда относится по учету за ВЧДЭ.

4. В случае отцепки неисправного вагона ДСП (ДСЦ) совместно с диспетчерской службой Перевозчика принимают решение и меры к прицепке к составу поезда вагона того же класса. Если такая возможность отсутствует, при наличии свободных мест в поезде, пассажиры могут быть переведены в другие вагоны с предоставлением им мест, по возможности, категории не ниже, указанной в билете. В этом случае неисправный вагон может быть оставлен на станции, а поезд продолжить движение по маршруту.

5. Если пассажиры не могут быть переведены в другие вагоны и вагон не может быть заменен на данной станции, поезд задерживают до устранения неисправности и прицепки отремонтированного вагона.

Решение об этом принимает начальник поезда по согласованию с ДСП, поездным диспетчером, диспетчерской службой Перевозчика в зависимости от времени, необходимого для ремонта вагона, наличия свободных мест в поезде, протяженности оставшегося маршрута следования и других обстоятельств.

6. Выполнение внеплановых ремонтных работ оформляется актом. Акт оформляется на все виды работ с отцепкой вагона или без отцепки в двух экземплярах под копирку и подписывается руководителем смены ПТО (или лицом его замещающим) и начальником поезда. В акте указывается дата, время, станция, подразделение Дирекции инфраструктуры, номер и маршрут поезда, номера вагонов, в которых проведены ремонтные работы, вид работ, замечания по выполнению работ, время начала и окончания работ. Оригинал акта вручается начальнику поезда, копия акта с подписью начальника поезда остается на ПТО, выполнявшим ремонт. Ответственность за задержку поезда оперативно учитывается за АО “ФПК”.

7. В случае обнаружения в пути следования или пункте оборота (если подготовка состава Перевозчикам не производится) неисправностей высоковольтных межвагонных соединений, устранение которых невозможно по месту обнаружения, неисправные вагоны переставляются в хвост поезда, если поезд не меняет направление, с составлением акта общей формы за подписями представителя ПТО, ПЭМ и начальника поезда. В случае, если поезд в пути следования меняет направление, решение о перестановке вагонов принимает начальник поезда.

8. Работники ПТО ВЧДЭ при проведении технического обслуживания пассажирских и почтово-багажных поездов производят исключение вагонов из состава в следующих случаях:

- вагонов с отсутствующими трафаретами о производстве установленных видов ремонта, за исключением вагонов следующих по особым документам (как груз на своих осях);

- вагонов с истекшим сроками ремонта и технического обслуживания (ТО-3, ДР, КР);

- вагонов с техническими неисправностями (в том числе вызванными повреждением вагона), исключающими возможность дальнейшей их эксплуатации, которые не могут быть устранены по месту обнаружения. Исключение вагонов из состава поезда может также производиться по письменной заявке начальника (бригадира) поезда в адрес ПТО (ПОТ) ВЧДЭ.

9. На поврежденные вагоны, помимо уведомления формы ВУ-23, представителями ВЧДЭ оформляется акт формы ВУ-25а в присутствии начальника поезда или представителя АО "ФПК".

10. Соединение и разъединение высоковольтных электрических кабелей при прицепке или отцепке вагонов, а также при смене локомотива производит поездной электромеханик пассажирского поезда. Выполнение операций по прицепке поездного локомотива к составу и отцепки его от состава поезда при обслуживании локомотива одним машинистом возлагается на осмотрщика вагонов, а на станциях, где не предусмотрены осмотрщики вагонов, на начальника (механика-бригадира) пассажирского поезда.

В соответствии с Руководящим документом «Техническое обслуживание ТО-1 пассажирских вагонов на пунктах технического обслуживания железных дорог ОАО «РЖД» РД 32 ЦВ 112-2011:

При полном ли сокращенном опробовании тормозов в составах поездов с вагонами, оборудованными дисковыми тормозами, проверка их срабатывания и отпуска проверяется по показаниям сигнализаторов торможения, расположенных на боковых стенах кузова вагона в видимой для осмотрщиков зоне. При наличии давления должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть.

В случаях выявления во время опробования не сработавших на отпуск воздухораспределителей не допускается производить их отпуск вручную до выявления причин не отпуска. В этих случаях необходимо проверить, нет ли перекрытых концевых кранов в поезде. Особенно в местах, где прицеплялись или отцеплялись вагоны. Неиспревные воздухораспределители заменить.

После устранения неисправности производится опробование тормозов. В случае появления дымления или искрения под вагонами отправление поезда в таких случаях допускается только после устранения причин, при необходимости, выключив тормоз неисправной тележки или вагона. Тормоза отдельных тележек или вагона выключать также и при отсутствии видимых причин неисправности

О выключении дисковых тормозов отдельных вагонов или тележек вносятся соответствующие отметки о тормозном нажатии в «Справку об обеспечении поезда тормозами и исправном их действии». По случаю задержки составляется акт совместно с начальником поезда и ответственным работником локомотивного хозяйства.

Во время отправления поезда со станции отслеживается состояние тормозов вагонов всего поезда. В случае обнаружения вагонов с неисправностями, угрожающими безопасности движения, принимаются меры к немедленной остановке поезда и решение об устранении неисправностей, отцепке вагона и дальнейшем следовании поезда.

При проведении опробования тормозов в случаях выявлении непроходимости или слабой проходимости воздуха в тормозной магистрали пассажирского поезда, отсутствии падения давления по манометру локомотива при проверке проходимости воздуха в тормозной магистрали осмотрщик-ремонтник вагонов по тормозам сообщает об этом старшему осмотрщику-ремонтнику вагонов.

Старший осмотрщик-ремонтник вагонов сообщает начальнику ПТО, а в выходные и праздничные дни - ответственному дежурному по ВЧДЭ и ВЧ, ЛВЧД.

Старший осмотрщик-ремонтник вагонов при получении информации о слабом прохождении воздуха или отсутствии проходимости принимает меры к установлению вагона, с которого начинается данная неисправность. Для этого задействуются осмотрщики-ремонтники вагонов по тормозам - головной осмотрщик находится на локомотиве, хвостовой делит состав на две чести и открытием концевого крана проверяет проходимость воздуха по тормозной магистрали. Установив, таким образом, в какой чести поезда возможное наличие непроходимости воздуха, хвостовой осмотрщик-ремонтник начинает продувку каждого вагона к голове или хвосту состава, поддерживая связь с головным осмотрщиком-ремонтником по рации. Старший осмотрщик-ремонтник вагонов для устранения неисправности привлекает двух осмотрщиков вагонов, которые подготавливают к работе инструменты, необходимые для ремонта.

При наличии на соседних путях вагонов с опасными грузами 1 класса (ВМ), огнеопасными и наливными грузами или при разлитии на путях легковоспламеняющихся и горючих жидкостей запрашивается маневровый локомотив и согласовывается со станцией место, куда будет выведен вагон для отогрева воздуховода. Продувка воздуховода производится от маневрового локомотива.

Установив вагон, из тормозной магистрали, которого находится ледяная пробка, осмотрщики вагонов выявляют ее место расположения легкими ударами молотка. Такое место воздухопровода отогревается паяльной лампой, с соблюдением мер техники безопасности, после чего магистраль продувается через концевые краны до полного удаления ледяной пробки.

Замерзшие соединительные рукава воздуховодов и воздухораспределители снимаются и заменяются запасными.

Запрещается отогревать открытым огнем тормозные приборы и их узлы.

При невозможности удаления пробки вышеперечисленными способами у вагона снимаются концевые краны, и производится прочистка воздуховода стальным тросом, один конец которого разогревается паяльной лампой.

После устранения неисправности производится опробование тормозов. По случаю задержки составляется акт совместно с начальником поезда и ответственным работником локомотивного хозяйства.

Опробование тормозов перед отправлением пассажирского поезда производится после зарядки тормозной сети давлением от 5,0 до 5,2 кгс/см2.

Во время отправления поезда со станции отслеживается состояние тормозов вагонов всего поезда. В случае обнаружения вагонов с неисправностями, угрожающими безопасности движения, принимаются меры к немедленной остановке поезда и решение об устранении неисправностей, отцепке вагона и дальнейшем следовании поезда.

Комментариев нет:

Отправить комментарий